Ведущий покупатель авиакосмических самовентилируемых жидкостных разъемов

Обзор

Хотите узнать, как обеспечивается питание сложных систем в самолетах и космических аппаратах? Авиакосмические разъемы – это не просто детали, это критически важные компоненты, от которых зависит безопасность полетов и работоспособность аппаратуры. В этой статье мы немного поговорим о том, чем они хороши, где применяются, и какие тенденции сейчас в моде.

Технологии и инновации в производстве разъемов для авиации

Знаете, когда думаешь об авиации, сразу представляешь какие-то огромные, сложные машины. А все начинается с мелочей – с разъемов. Производство современных авиакосмических разъемов требует серьезных технологических решений. Во-первых, они должны выдерживать экстремальные температуры и вибрации. Представьте себе, как корабль взлетает, все трясется, а разъем должен оставаться надежным. Во-вторых, они должны быть сверхнадежными, чтобы исключить возможность обрыва цепи питания. А еще, конечно, важен размер и вес – каждый грамм на счету.

Компания Dynalink Electronic Technology Co., Ltd, например, активно разрабатывает и производит такие разъемы. Они используют передовые материалы и технологии, чтобы обеспечить максимальную надежность и долговечность. Это не просто соблюдение стандартов, это постоянное совершенствование, поиск новых материалов и конструкций, чтобы опережать требования.

Особенно интересно наблюдать за развитием самовентилируемых жидкостных разъемов. Это более продвинутый вариант, когда для охлаждения используется жидкость, что позволяет работать при очень высоких нагрузках. Такой подход не только увеличивает надежность, но и продлевает срок службы разъема.

Области применения авиакосмических разъемов: от самолетов до спутников

Их используют буквально везде, где требуется надежное электроснабжение. Конечно, в самолетах – для питания систем управления, навигации, связи. Но это только начало. Авиакосмические разъемы используются в беспилотных летательных аппаратах (БПЛА), космических аппаратах, на спутниках – во всех устройствах, которые летают в воздухе или в космосе.

Еще одно интересное направление – это железнодорожный транспорт. В современных поездах, особенно в высокоскоростных, используются сложные электрические системы, требующие надежных разъемов. Или возьмите новые энергетические транспортные средства – электромобили, гибриды – все они тоже нуждаются в качественных разъемах.

И даже в робототехнике, где появляются все более сложные и автономные модели, авиакосмические разъемы находят свое применение, обеспечивая питание датчиков, двигателей и других компонентов.

Тенденции рынка: рост спроса и инновации

Рынок авиакосмических разъемов растет, и это не просто статистика. За этим стоит развитие авиационной и космической промышленности, рост числа БПЛА и развитие новых энергетических транспортных средств. Все это требует все большего количества надежных и качественных разъемов.

Сейчас в тренде – миниатюризация и снижение веса. Производители стараются делать разъемы все меньше и легче, не теряя при этом в надежности. Также растет спрос на разъемы, устойчивые к высоким температурам и вибрациям, а также на разъемы с повышенной защитой от помех.

Интересно, что все больше компаний переходят на модульные системы электроснабжения, где разъемы становятся ключевым элементом, обеспечивающим гибкость и масштабируемость.

Экология и устойчивость в производстве авиакосмических разъемов

Да, даже в авиакосмической отрасли все больше внимания уделяется экологичности. Производители авиакосмических разъемов стремятся использовать более экологичные материалы и технологии, снижать энергопотребление на производстве, минимизировать количество отходов.

Например, разрабатываются разъемы, изготовленные из биоразлагаемых материалов, или разъемы, которые можно перерабатывать. Конечно, это пока еще не массовый тренд, но он набирает обороты.

Важно понимать, что надежность и безопасность не должны идти в ущерб экологичности. Современные технологии позволяют производить качественные разъемы, не нанося вреда окружающей среде.

Операции и обслуживание: гарантия долговечности и надежности

Чтобы авиакосмические разъемы служили долго и надежно, важно правильно их эксплуатировать и обслуживать. Это включает в себя регулярные проверки на наличие повреждений, очистку от загрязнений, а также своевременную замену изношенных компонентов.

Производители разъемов часто предоставляют рекомендации по эксплуатации и обслуживанию, а также предлагают услуги по тестированию и контролю качества. Важно следовать этим рекомендациям, чтобы избежать поломок и продлить срок службы разъема.

Например, для самовентилируемых жидкостных разъемов необходимо регулярно проверять уровень охлаждающей жидкости и состояние вентиляционных каналов. Это поможет предотвратить перегрев и продлить срок службы разъема.

Инновационные материалы и конструкции в современных авиакосмических разъемах

С чего все начинается? С материалов. Сегодня в производстве авиакосмических разъемов используются не только традиционные сплавы, но и композитные материалы, а также керамика. Выбор зависит от конкретных требований к разъему – вес, прочность, термостойкость. Важно, чтобы материал соответствовал условиям эксплуатации – температуре, вибрациям, воздействию химических веществ.

Конструкция разъема также играет важную роль. Современные разъемы часто имеют многоконтактные соединения, которые обеспечивают надежную передачу тока и данных. Также используются различные системы защиты от помех и перегрузок. Например, в разъемах могут быть предусмотрены предохранители или схемы защиты от короткого замыкания.

Особое внимание уделяется разработке компактных и легких разъемов. Это особенно важно для БПЛА и других летательных аппаратов, где каждый грамм имеет значение. Производители используют различные технологии, такие как микросварка и литье под давлением, для создания разъемов с минимальными размерами и весом.

Нестандартные решения для комплексных систем электроснабжения

Не все проекты можно решить стандартными решениями. Часто заказчикам требуются авиакосмические разъемы, разработанные по индивидуальному заказу. Это связано с особенностями конкретной системы электроснабжения, например, с требованиями к мощности, напряжению, частоте. Компания Dynalink Electronic Technology Co., Ltd обладает большим опытом в области кастомизации и предлагает услуги по разработке и производству разъемов по индивидуальным чертежам.

В процессе разработки учитываются все факторы – условия эксплуатации, требования к надежности, бюджет. Также проводится моделирование и тестирование разъема, чтобы убедиться в его работоспособности. Это позволяет избежать ошибок и сэкономить время и деньги.

Такой подход позволяет создавать комплексные решения в области системного электроснабжения, которые полностью соответствуют потребностям заказчика.

Будущее авиакосмических разъемов: интеграция с IoT и искусственным интеллектом

В будущем авиакосмические разъемы будут все больше интегрироваться с технологиями Интернета вещей (IoT) и искусственного интеллекта (ИИ). Это позволит создавать интеллектуальные системы электроснабжения, которые смогут самостоятельно диагностировать и устранять неисправности.

Например, разъемы могут быть оснащены датчиками, которые будут отслеживать температуру, вибрацию и другие параметры, и передавать данные на центральный сервер. ИИ сможет анализировать эти данные и выявлять потенциальные проблемы, прежде чем они приведут к поломке.

Такие системы электроснабжения будут более надежными, безопасными и экономичными. Они также позволят сократить затраты на обслуживание и ремонт.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

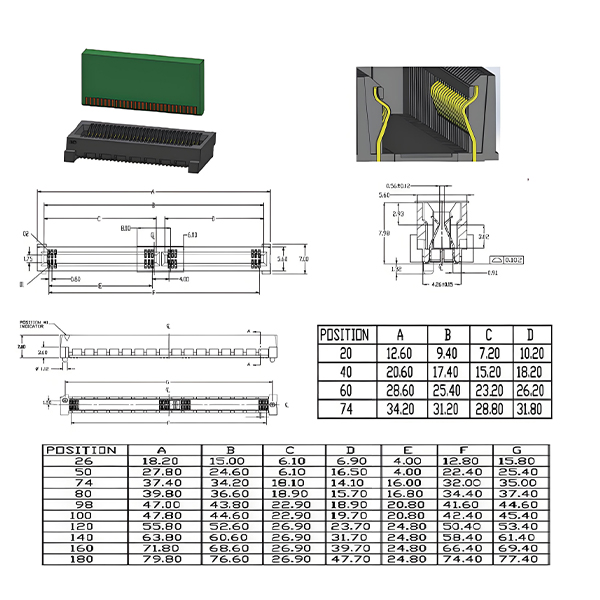

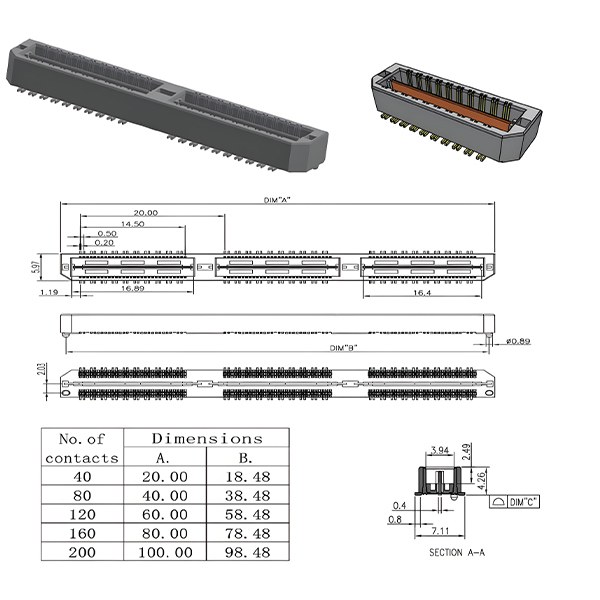

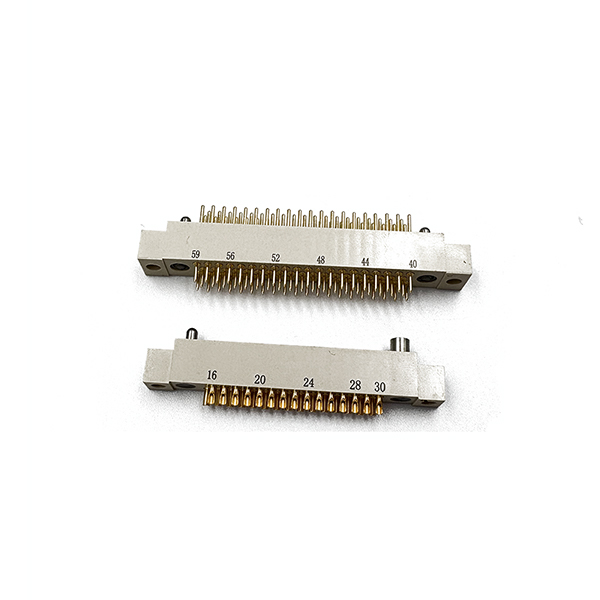

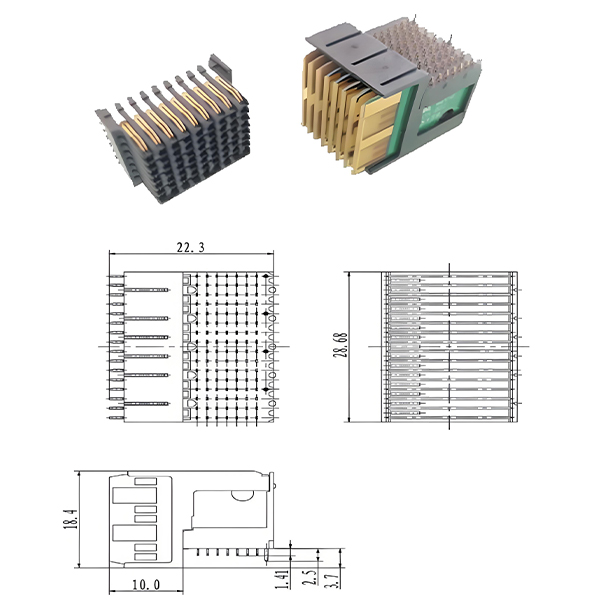

CRM Серия — Прямоугольные разъёмы для печатных плат

CRM Серия — Прямоугольные разъёмы для печатных плат -

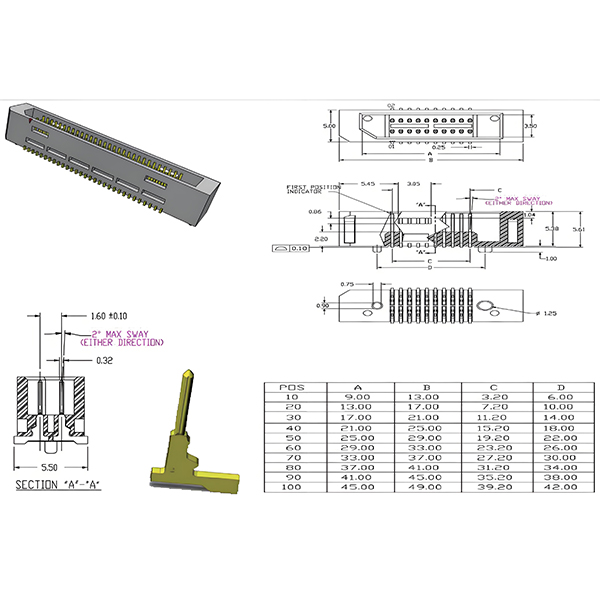

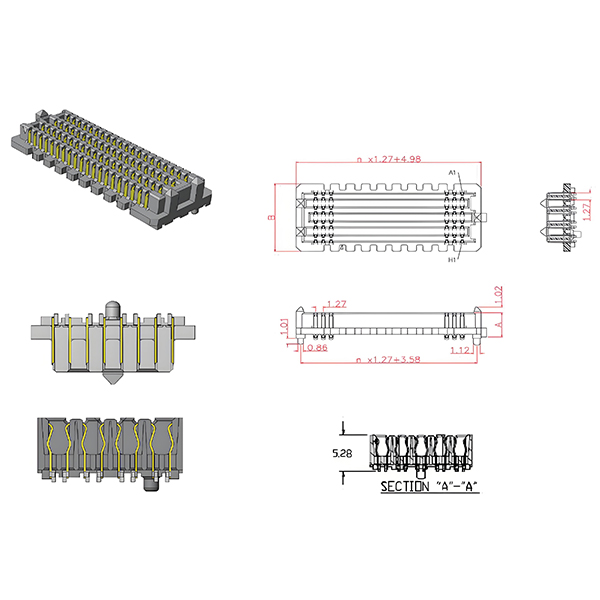

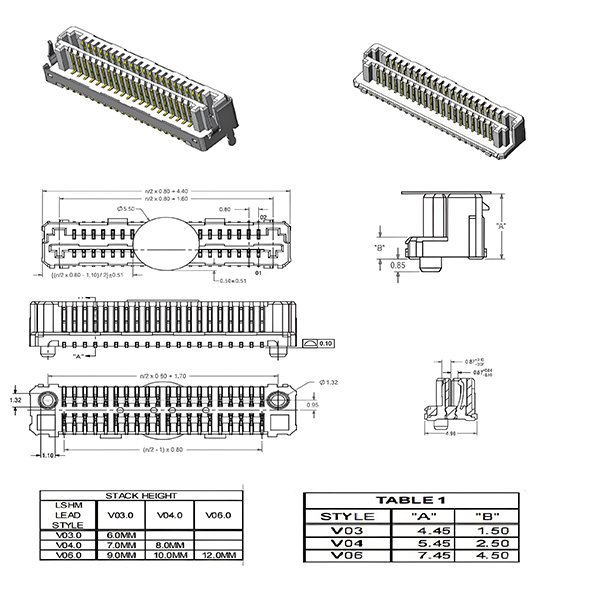

Серия разъёмов с общим корпусом (штекер + гнездо) — Разъёмы с шагом 0,50 мм, штекер и гнездо в одном корпусе (Высокоскоростные электрические разъёмы передачи данных)

Серия разъёмов с общим корпусом (штекер + гнездо) — Разъёмы с шагом 0,50 мм, штекер и гнездо в одном корпусе (Высокоскоростные электрические разъёмы передачи данных) -

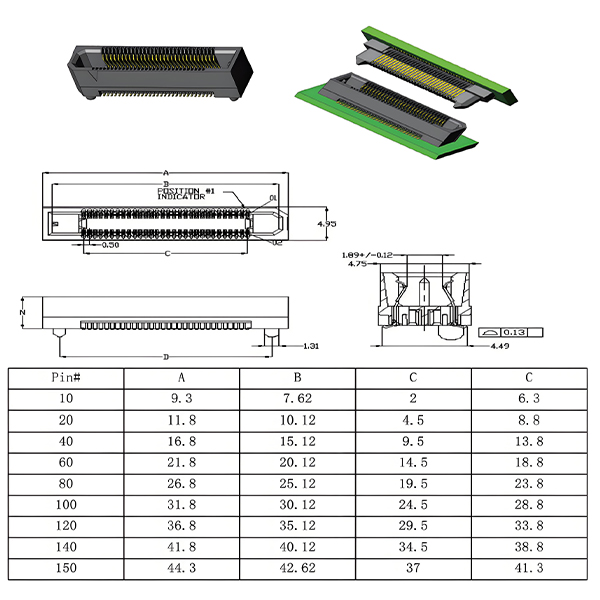

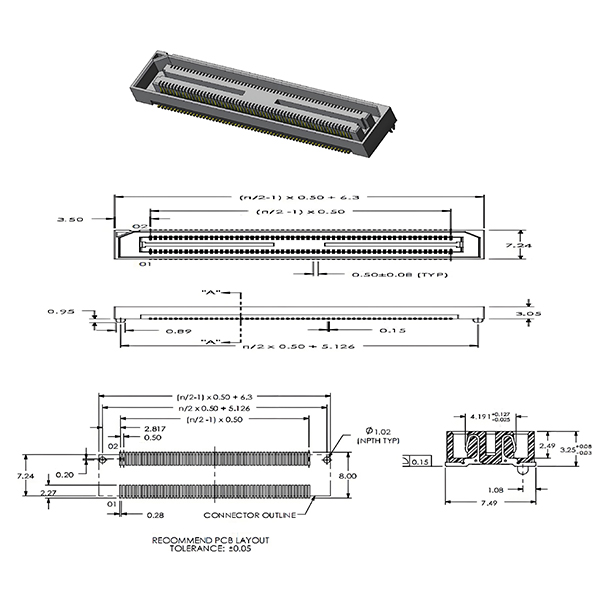

Серия 80BX – шаг 0,05

Серия 80BX – шаг 0,05 -

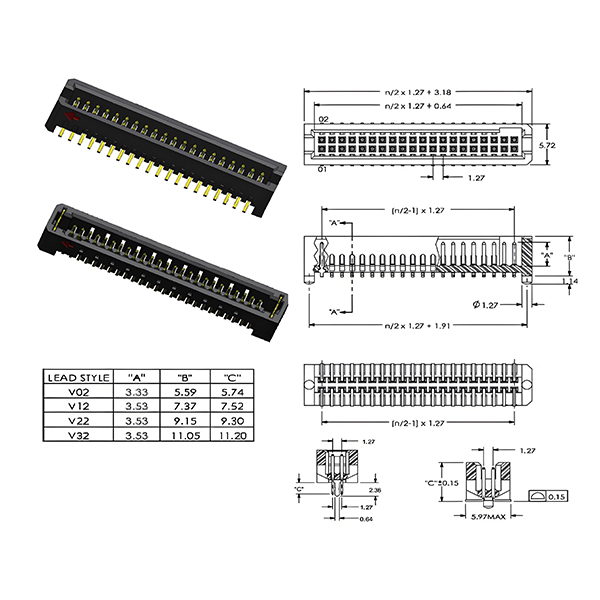

Серия 800XC — высокоскоростной кабель с шагом 0.50 мм (Высокоскоростные электрические соединители)

Серия 800XC — высокоскоростной кабель с шагом 0.50 мм (Высокоскоростные электрические соединители) -

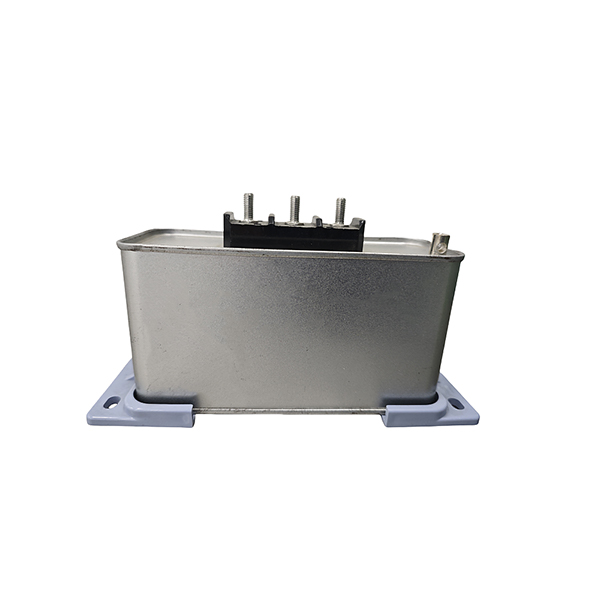

600 Портативный источник питания

600 Портативный источник питания -

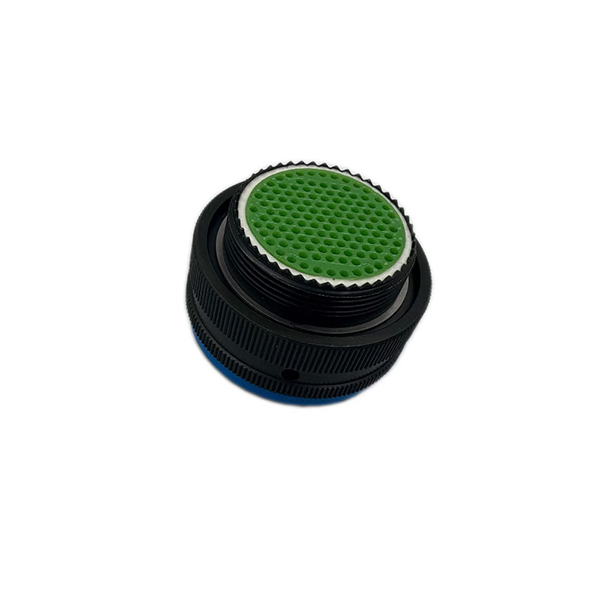

Круглый электрический разъём (XC)

Круглый электрический разъём (XC) -

Портативная электростанция мощностью 1500 Вт

Портативная электростанция мощностью 1500 Вт -

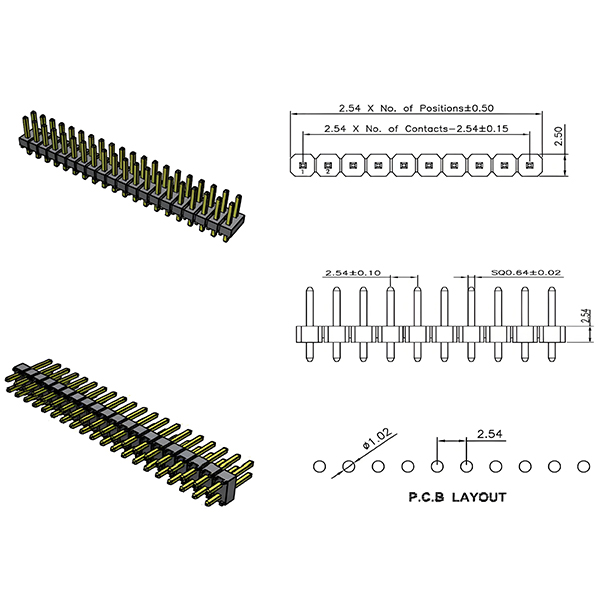

Серия с круглыми отверстиями – шаг 1,27 мм

Серия с круглыми отверстиями – шаг 1,27 мм -

Круглые электрические соединители серии XCD

Круглые электрические соединители серии XCD -

Серия VPX – слотовая объединительная панель

Серия VPX – слотовая объединительная панель -

Домашний модульный накопитель энергии

Домашний модульный накопитель энергии -

Круглый электрический разъём ( 599 Серия I)

Круглый электрический разъём ( 599 Серия I)

Связанный поиск

Связанный поиск- Цены на круглые кабельные разъемы

- Поставщики конденсаторов 45 мкФ

- Завод аэрокосмических самовентилируемых разъемов для жидкостей

- Завод по производству BNC разъемов Байонетный RF разъем

- Крупнейшие покупатели литий-ионных батарей

- Производители мощных разъемов

- Завод разъемов военной спецификации

- Заводы по производству портативных источников питания высокой мощности 300 Вт

- Цены на миниатюрные коаксиальные разъемы SMB

- Установки для домашних накопителей энергии