Заводы для женских разъемов

Ну что, разлеглись на диване… За окном осенний дождь, в голове мысли роем. Кстати, а зачем мне вообще это писать? Да просто так, дабы черкинуть пару строк, чтобы не скучать. В общем, решили немного поразмышлять об электроразъемах. Не про просто розетки, а про настоящие, технические – для нужд разных. Интересная тема, знаете ли. Сразу вспомнились эти американские горы, где все летает, жужжит, а там – да что там, все это нужно питать! Вообще, сейчас столько всего нового появляется, что голова кругом. Главное, чтобы все работало, а не глючило. Вот, например, сосед неделю возился с датчиком движения, а потом выяснилось, что провод перегорел. Скука смертная. А вообще, люблю мастерить что-нибудь в гараже, но электроника – это не мое. Больше по дереву, знаешь ли. Хотя, и тут разъем нужен, если что. Короче, по порядку, про разъемы.

Современные вызовы в разработке и производстве электроразъемов

Разработка современных электроразъемов – задача не из простых. Требования к ним постоянно растут: надежность, безопасность, компактность, устойчивость к экстремальным условиям. Это особенно важно для тех отраслей, где используются наши продукты, например, авиация или космическая промышленность. Там от надежности питания зависит буквально все. А еще сейчас все куда-то стремятся – к уменьшению габаритов, к увеличению пропускной способности, к снижению энергопотребления. Интересно, как все это будет сочетаться в будущем. Думаю, будут и новые материалы, и новые конструкции. И, конечно, инновации в области защиты от внешних воздействий – пыли, влаги, вибраций.

Возьмем, к примеру, применение разъемов в авиации. Там все нужно максимально надежно, потому что от этого зависит безопасность полета. Используются специальные разъемы, которые выдерживают большие вибрации и перепады температуры. Они должны быть легкими и прочными, чтобы не создавать дополнительную нагрузку на самолет. И, конечно, они должны быть защищены от искрения, чтобы не спровоцировать пожар. Дизайн разъемов тоже важен – он должен быть эргономичным и удобным для использования в ограниченном пространстве кабины. В общем, тут все продумано до мелочей.

И еще один момент, который сейчас актуален – это экологичность. Все больше внимания уделяется использованию экологически чистых материалов и технологий производства. Например, некоторые компании используют биоразлагаемые материалы для изготовления корпусов разъемов. Это хорошая тенденция, потому что помогает снизить негативное воздействие на окружающую среду. Хотя, конечно, не всегда это возможно – приходится искать компромисс между экологичностью и надежностью.

Инновационные материалы и технологии в производстве

Динамо-электрическая технология Co., Ltd, например, активно использует современные материалы для производства своих разъемов. Это не просто пластик – речь идет о полимерах с повышенной термостойкостью и устойчивостью к химическим воздействиям. Иногда добавляют углеродные нанотрубки для увеличения прочности и электропроводности. Технологии обработки материалов тоже постоянно совершенствуются. Например, применяют фрезерную обработку с высокой точностью, чтобы получить сложные геометрические формы. А еще используют лазерную резку для изготовления мелких деталей. Это позволяет снизить количество отходов и повысить производительность.

Помимо материалов, интересны и технологические решения. Например, разрабатываются разъемы с встроенной системой защиты от перенапряжения и короткого замыкания. Они автоматически отключают питание при возникновении нештатной ситуации, чтобы предотвратить повреждение оборудования. Еще одна интересная разработка – это разъемы с индикацией состояния. Они позволяют визуально контролировать, подключен ли разъем правильно и передается ли питание. Это очень удобно, особенно в условиях плохого освещения. В общем, технологии двигаются вперед семимильными шагами.

Конечно, применение новых материалов и технологий стоит дорого, но это оправдано повышенными требованиями к надежности и безопасности. В некоторых случаях даже готовы платить больше за качественный продукт. Ведь лучше переплатить сейчас, чем потом ремонтировать или заменять сломанное оборудование. И еще, важно не забывать про сертификацию – все разъемы должны соответствовать международным стандартам безопасности. Это гарантирует их надежность и безопасность при эксплуатации.

Применение электроразъемов в различных отраслях

Как я уже упоминал, разъемы используются в самых разных отраслях. И это не просто про обычные розетки для дома. Речь идет о специальных разъемах, которые рассчитаны на работу в сложных условиях. Например, в судостроении используются разъемы, устойчивые к воздействию соленой воды и вибраций. В железнодорожном транспорте – разъемы, способные выдерживать сильные удары и перепады температуры. И, конечно, в новых энергетических транспортных средствах – разъемы, обеспечивающие безопасную и надежную передачу электроэнергии. А в беспилотных летательных аппаратах – компактные и легкие разъемы, которые не создают дополнительной нагрузки на конструкцию.

В космической промышленности требуются разъемы, способные выдерживать экстремальные температуры, вакуум и радиацию. Они должны быть абсолютно надежными, потому что от них зависит жизнедеятельность экипажа и функционирование всех систем космического аппарата. И, конечно, они должны быть очень легкими, чтобы снизить массу полезной нагрузки. При разработке космических разъемов используются самые передовые материалы и технологии. Например, применяют сплавы титана и алюминия, а также керамические композиты.

Даже в сельском хозяйстве разъемы находят применение. Например, для подключения датчиков, которые контролируют влажность почвы, температуру воздуха и другие параметры. Они должны быть устойчивы к воздействию пыли, влаги и химических веществ. И, конечно, должны быть простыми в использовании и обслуживании. А еще сейчас активно развиваются системы умного земледелия, которые требуют большого количества подключенных устройств. Поэтому спрос на специальные разъемы для сельского хозяйства постоянно растет.

Персонализация решений: кастомизация электроразъемов

Многие компании, такие как Dynalink Electronic Technology Co., Ltd, предлагают услуги по кастомизации разъемов. Это означает, что они могут разработать и изготовить разъемы по индивидуальным требованиям заказчика. Например, если заказчику нужен разъем определенной формы или размера, или с определенными характеристиками, то компания может разработать его дизайн и изготовить по чертежам. Это особенно актуально для тех отраслей, где используются нестандартные разъемы.

Кастомизация позволяет решить многие проблемы, которые возникают при использовании стандартных разъемов. Например, если стандартный разъем не подходит по размеру или форме, то можно заказать разъем, который будет идеально соответствовать требованиям. Или, если стандартный разъем не выдерживает экстремальные условия, то можно заказать разъем, который будет изготовлен из специальных материалов, устойчивых к воздействию этих условий. В общем, кастомизация позволяет получить оптимальное решение для конкретной задачи.

Процесс кастомизации обычно включает в себя несколько этапов: согласование требований заказчика, разработку дизайна, изготовление прототипа, тестирование и производство серийной партии. Все этапы выполняются в тесном сотрудничестве с заказчиком, чтобы обеспечить соответствие готового продукта его требованиям. Это довольно трудоемкий процесс, но он позволяет получить продукт, который идеально подходит для конкретной задачи. И даже если нужно всего несколько штук, то компания всегда готова помочь.

Экологичность и устойчивое развитие в производстве электроразъемов

Как уже говорилось, экологичность становится все более важным фактором в производстве разъемов. Это связано с растущей обеспокоенностью по поводу загрязнения окружающей среды и истощения природных ресурсов. Поэтому компании стремятся использовать экологически чистые материалы и технологии производства.

Например, некоторые компании используют биоразлагаемые материалы для изготовления корпусов разъемов. Это могут быть пластики на основе растительного сырья или полимеры, которые могут раз

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

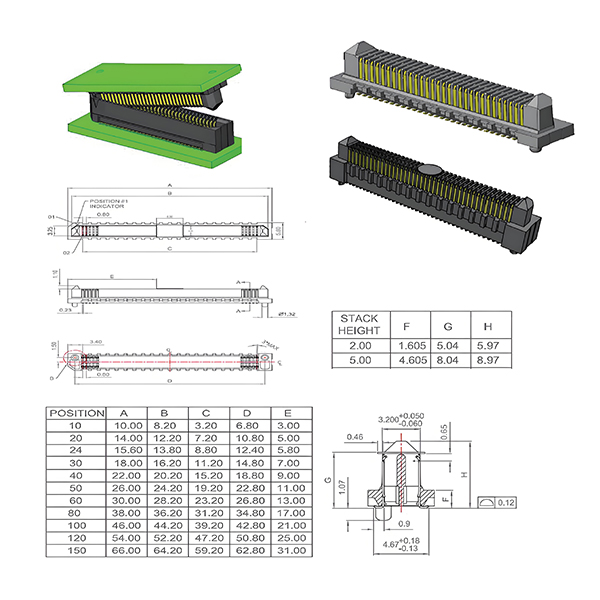

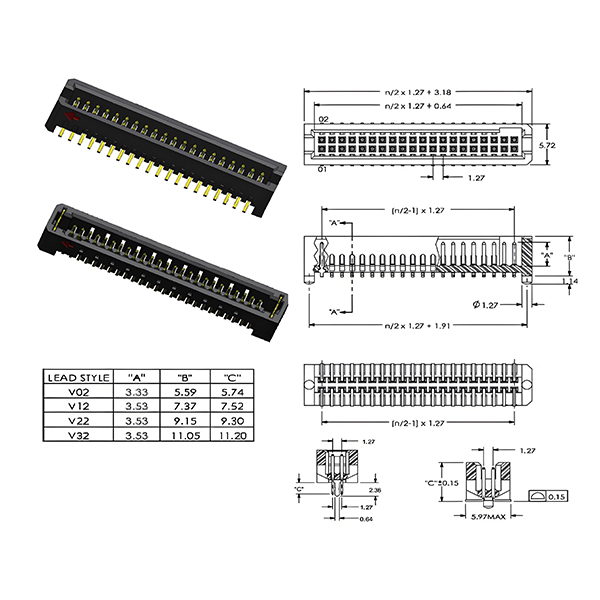

Серия с круглыми отверстиями – шаг 1,27 мм

Серия с круглыми отверстиями – шаг 1,27 мм -

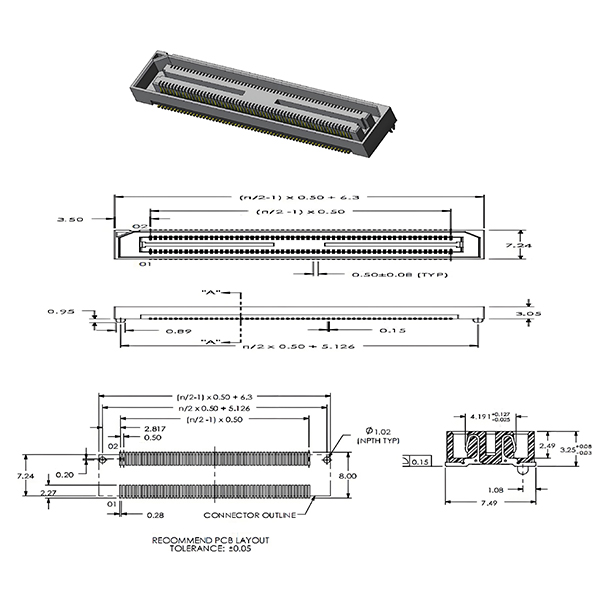

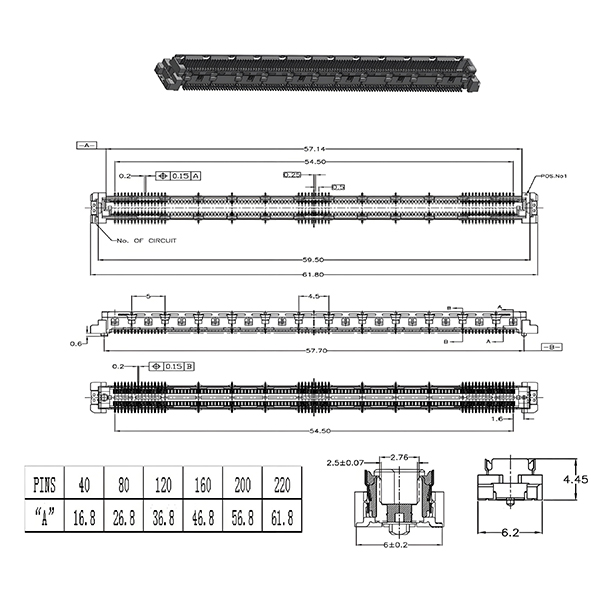

Серия COM-E – шаг 0,50 мм

Серия COM-E – шаг 0,50 мм -

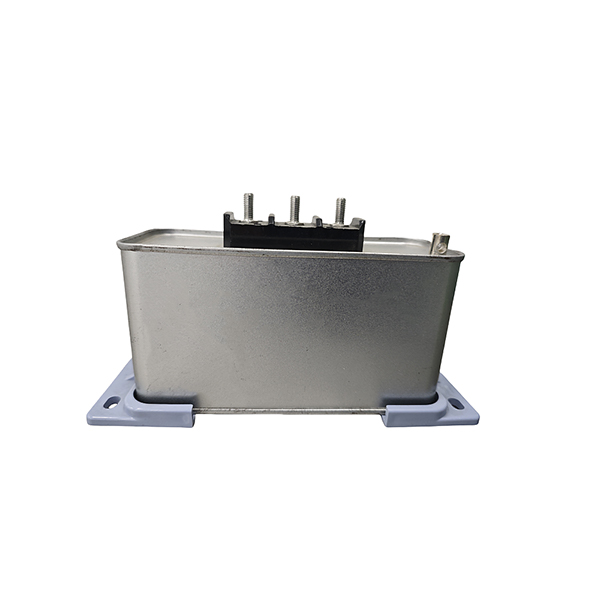

Мощная портативная электростанция 300 Вт

Мощная портативная электростанция 300 Вт -

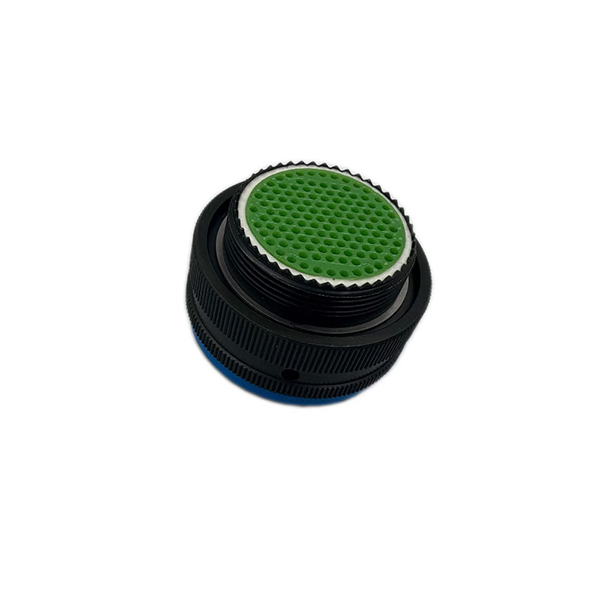

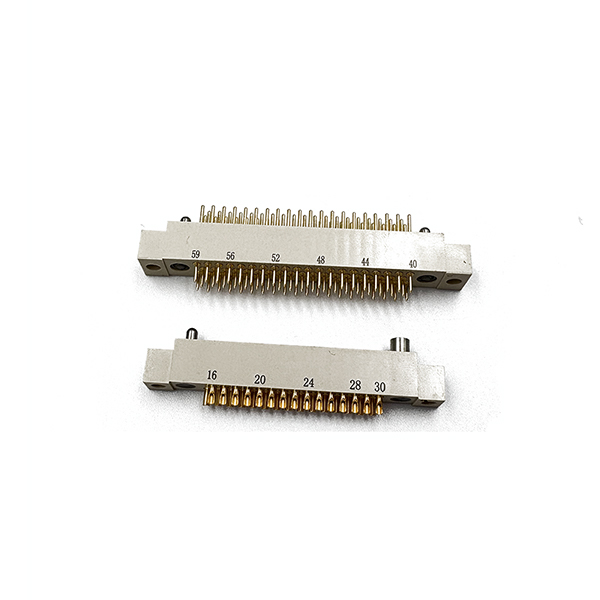

Круглый электрический разъём ( 599 Серия I)

Круглый электрический разъём ( 599 Серия I) -

Портативная электростанция мощностью 1500 Вт

Портативная электростанция мощностью 1500 Вт -

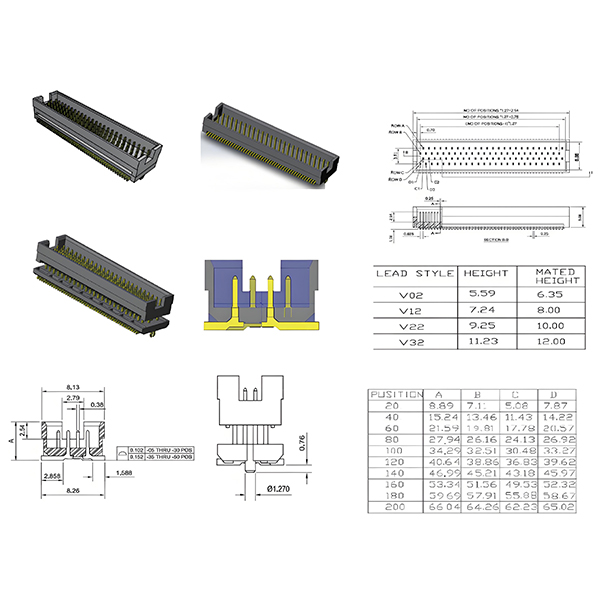

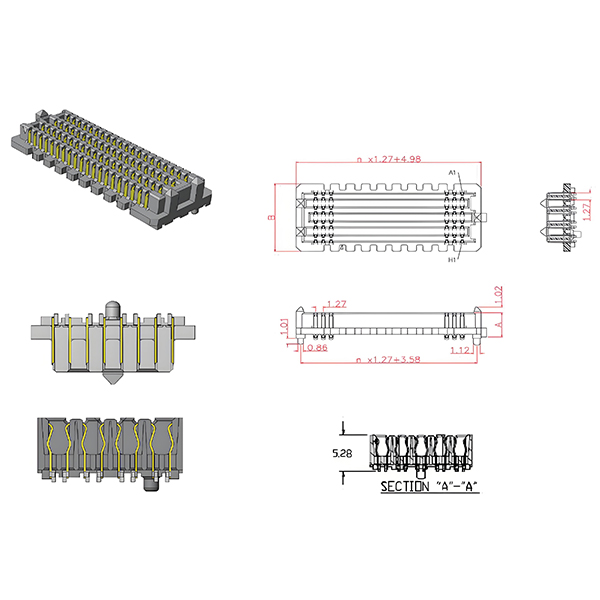

Серия с четырьмя рядами – 1,27 мм

Серия с четырьмя рядами – 1,27 мм -

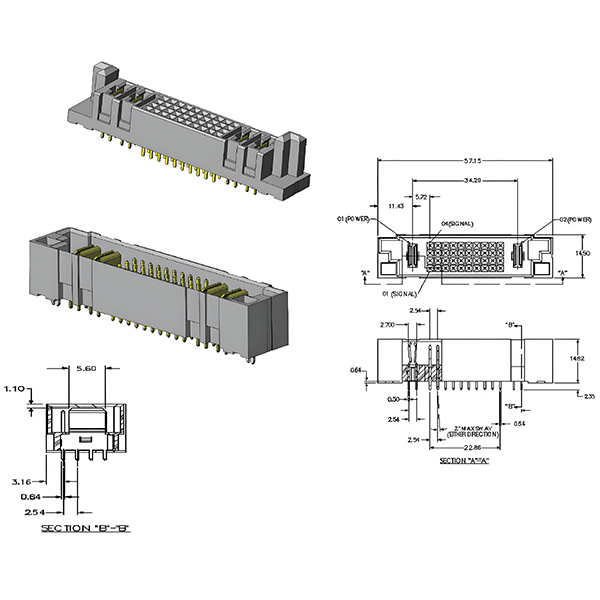

Серия «Большое питание + сигнал» – шаг 2,54 мм

Серия «Большое питание + сигнал» – шаг 2,54 мм -

Серия разъёмов с общим корпусом (штекер + гнездо) — Разъёмы с шагом 0,50 мм, штекер и гнездо в одном корпусе (Высокоскоростные электрические разъёмы передачи данных)

Серия разъёмов с общим корпусом (штекер + гнездо) — Разъёмы с шагом 0,50 мм, штекер и гнездо в одном корпусе (Высокоскоростные электрические разъёмы передачи данных) -

CRM Серия — Прямоугольные разъёмы для печатных плат

CRM Серия — Прямоугольные разъёмы для печатных плат -

Литий-полимерный аккумулятор для дронов UAV (13000 мАч)

Литий-полимерный аккумулятор для дронов UAV (13000 мАч) -

Круглый электрический соединитель (серия 599, тип II)

Круглый электрический соединитель (серия 599, тип II) -

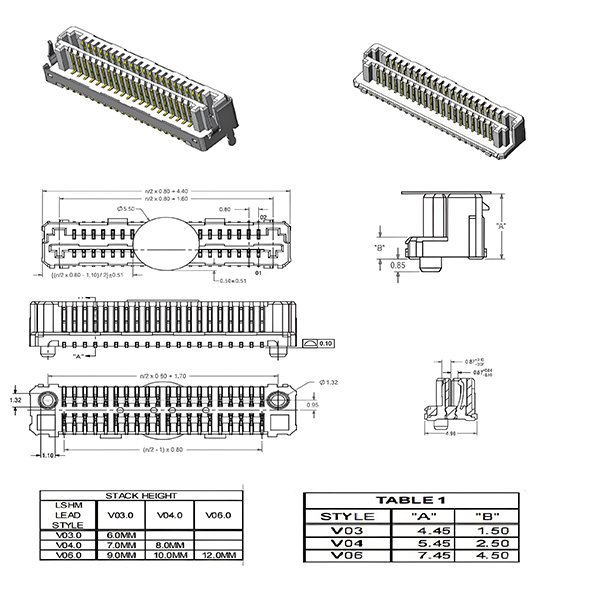

Многорядная серия – шаг 1,27 мм

Многорядная серия – шаг 1,27 мм

Связанный поиск

Связанный поиск- Установки для конденсаторов переменного тока

- Цена на женские разъемы

- Поставщики литиевых батарей 3.7 В

- Поставщики литий-полимерных батарей для беспилотников

- Компактная электростанция

- Разъемы с цилиндрическим хвостовым креплением

- Завод четырехрядных разъемов

- Заводы для женских разъемов

- Портативная электростанция для кемпинга

- Цена литий-железо-фосфатной батареи