Завод по производству разъемов для источников питания

Эх, опять за ноутбуком засиделся… Надо бы что-то почитать про эти ваши разъемы для источников питания. Наткнулся тут на сайт одной китайской компании, Dynalink Electronic Technology Co., Ltd. – делают, оказывается, всякие важные штуки. А то я тут в огороде копался, думал, может, какую-нибудь систему автоматического полива сделать… интересно, это вообще как?

Современные тенденции в разработке разъемов для питания

Разъемы для источников питания – это, знаете, не просто кусочек пластика с контактами. Тут целый мир технологий! Возьмите, к примеру, требования к надежности. В авиации, например, отказ разъема может быть фатальным. Поэтому, постоянное совершенствование материалов, конструкция, методы тестирования – все это критически важно. Разъемы для источников питания должны выдерживать экстремальные температуры, вибрации, перепады давления... А еще, конечно, важна защита от влаги и пыли. Насколько я понимаю, индустрия движется в сторону миниатюризации и увеличения плотности разъемов – все меньше, но надежнее.

Интересно, что Dynalink Electronic Technology Co., Ltd. очень активно работает над кастомизацией – то есть, делают разъемы 'под ключ', учитывая специфические потребности заказчика. Например, для новых энергетических транспортных средств нужны разъемы, способные передавать огромный ток. Или для беспилотников – легкие и надежные. И это не просто переделка существующего продукта, а разработка совершенно новой конструкции с нуля. Технологии спрессованы, знаешь ли...

Наблюдается переход к более экологичным материалам. Не только для соответствия нормативным требованиям, но и потому, что это просто правильно. Подумаешь, немного дороже – зато мир чище. Сложно, но возможно. Хотя, честно говоря, мне кажется, что это все пока скорее тренд, чем реальная практика. Но двигаться в этом направлении, наверное, нужно.

Материалы и технологии производства

Выбор материалов для изготовления разъемов для источников питания – отдельная песня. Тут нужно учитывать не только электрические характеристики, но и механическую прочность, термостойкость, коррозионную стойкость. Часто используют сплавы меди, латуни, алюминия, а также полимеры с высокой термостойкостью. Технологии производства тоже постоянно развиваются: от традиционной механической обработки до высокоточной микро- и нано-технологий. Там сейчас даже 3D-печать применяют, говорят.

А еще очень много внимания уделяется контролю качества. Каждый разъем проходит множество испытаний: на прочность, надежность контактов, устойчивость к вибрациям, влаге и другим факторам. Иначе, ну что толку от красивого дизайна? Надежность – это самое главное. Так что, я думаю, что даже самый элегантный разъем, если не выдержит испытания временем, просто бесполезен.

Вообще, очень впечатляет, как эта компания разбирается во всем этом. Им ведь не просто 'разъем слепили', они целую экосистему создали – от проектирования до производства и контроля качества. Это, конечно, требует больших инвестиций и квалифицированных кадров. Но, думаю, это того стоит.

Области применения и перспективы рынка

Как я уже говорил, разъемы для источников питания используются во множестве отраслей. Авиация, космос, судостроение, железнодорожный транспорт, новые энергетические транспортные средства, беспилотники, роботы… Список можно продолжать бесконечно. И это только сейчас. С развитием электромобилей, возобновляемой энергетики, искусственного интеллекта, спрос на эти разъемы будет только расти.

Рынок разъемов для источников питания очень динамичный и конкурентный. На нем представлены как крупные международные игроки, так и небольшие специализированные компании. Dynalink Electronic Technology Co., Ltd. пытается занять свою нишу, предлагая высококачественную продукцию и индивидуальный подход к клиентам. И, судя по всему, у них это получается довольно успешно.

На мой взгляд, особенно перспективным направлением является разработка разъемов для аккумуляторных батарей. Потребность в таких разъемах растет в связи с развитием электромобилей и других устройств с аккумуляторами. Эти разъемы должны быть способны передавать большой ток при минимальных потерях и обеспечивать надежное соединение даже в сложных условиях.

Экологичность и устойчивое развитие

Если честно, тема экологии сейчас вообще на всех языках. И в производстве разъемов для питания не исключение. Вроде бы мелочь, но много чего можно оптимизировать. Использовать более экологичные материалы, сокращать отходы, снижать энергопотребление на производстве… Все это важно для сохранения окружающей среды.

Кроме того, компании все чаще говорят о принципах 'зеленого' производства. То есть, не просто соблюдение экологических норм, а активное участие в решении экологических проблем. Например, использование возобновляемых источников энергии на производстве, переработка отходов и т.д. Это, конечно, требует дополнительных усилий и инвестиций, но это инвестиции в будущее.

Нельзя забывать и о ресурсосбережении. Разъемы должны быть долговечными и надежными, чтобы не требовали частой замены. Это не только экономит деньги, но и снижает нагрузку на окружающую среду. Как-то я читал, что срок службы хорошего разъема может составлять несколько лет, а то и десятилетия.

Организация производства и техническое обслуживание

Организация производства разъемов для источников питания – сложный и многоступенчатый процесс. Он включает в себя проектирование, закупку материалов, производство, контроль качества, упаковку и доставку. Все эти этапы должны быть организованы таким образом, чтобы обеспечить высокую эффективность и качество продукции.

Очень важно использовать современные системы управления производством (MES) и планирования ресурсов предприятия (ERP). Эти системы позволяют отслеживать все этапы производства, контролировать запасы материалов, планировать загрузку оборудования и т.д. Это позволяет оптимизировать производственный процесс и снизить затраты.

Не менее важным является техническое обслуживание оборудования. Все оборудование должно регулярно проходить техническое обслуживание, чтобы избежать поломок и простоев. Это включает в себя чистку, смазку, замену изношенных деталей и т.д. В противном случае, завод просто встанет.

Обслуживание и гарантийное обслуживание

Конечно, после того, как разъем уже произведен и доставлен клиенту, его тоже нужно поддерживать в рабочем состоянии. Техническое обслуживание может включать в себя чистку от пыли и грязи, проверку контактов, замену изношенных деталей и т.д. Также важно соблюдать правила эксплуатации, чтобы не допустить поломок.

Гарантийное обслуживание – это важная часть клиентского сервиса. Оно позволяет клиентам получить бесплатный ремонт или замену разъема в случае его поломки в течение гарантийного срока. Это повышает доверие к компании и укрепляет отношения с клиентами.

Подумаешь, гарантия – это, конечно, хорошо, но главное, чтобы разъем изначально был сделан качественно. И чтобы он прослужил долго и надежно. Тогда о гарантии можно и не думать.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

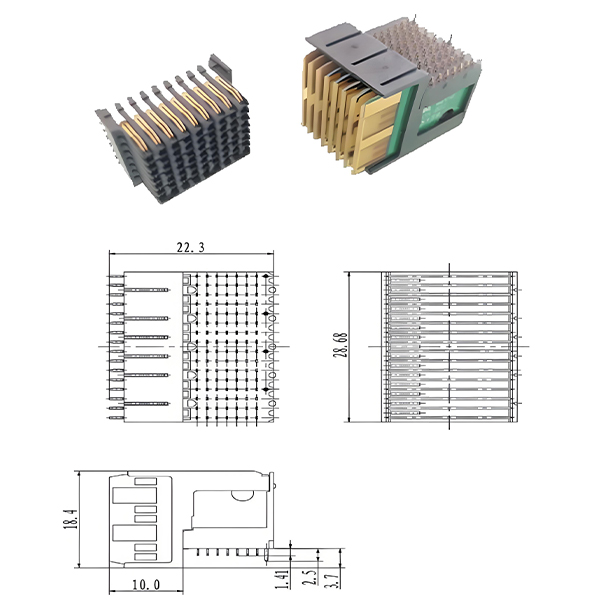

Круглый электрический разъём (XC)

Круглый электрический разъём (XC) -

Гидравлические соединители байонетного типа (серия YTB)

Гидравлические соединители байонетного типа (серия YTB) -

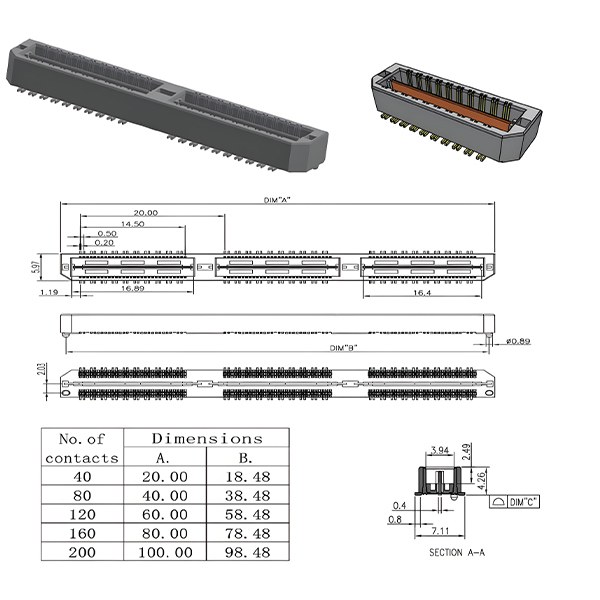

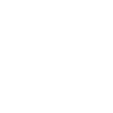

Серия VPX – слотовая объединительная панель

Серия VPX – слотовая объединительная панель -

Круглый электрический разъём ( 599 Серия I)

Круглый электрический разъём ( 599 Серия I) -

Гидравлические соединители с трехканавковой фиксацией (серия YTN)

Гидравлические соединители с трехканавковой фиксацией (серия YTN) -

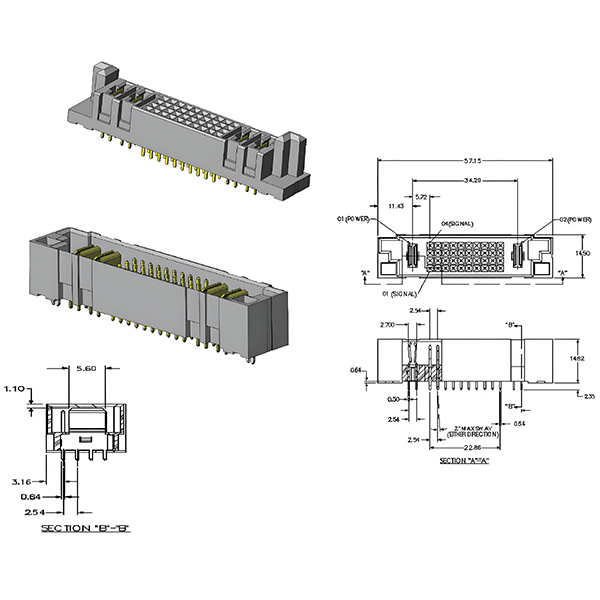

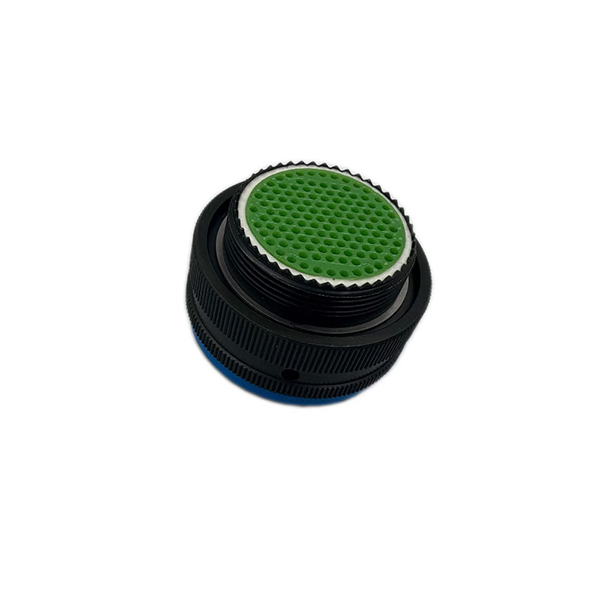

Серия COM-E – шаг 0,50 мм

Серия COM-E – шаг 0,50 мм -

Круглые электрические соединители серии XCD

Круглые электрические соединители серии XCD -

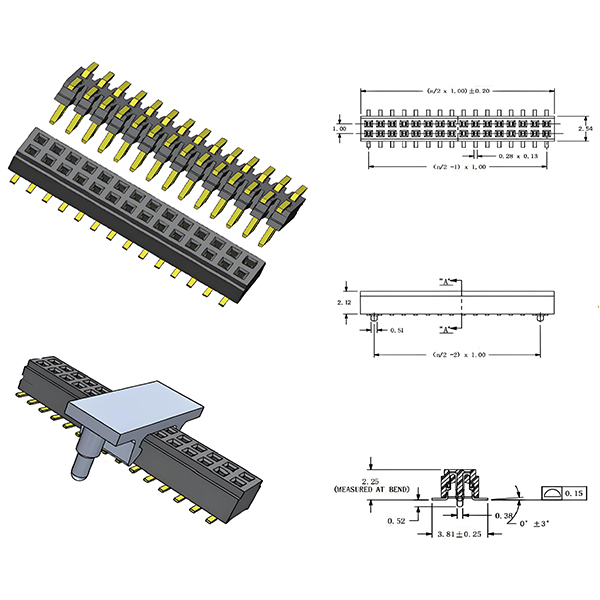

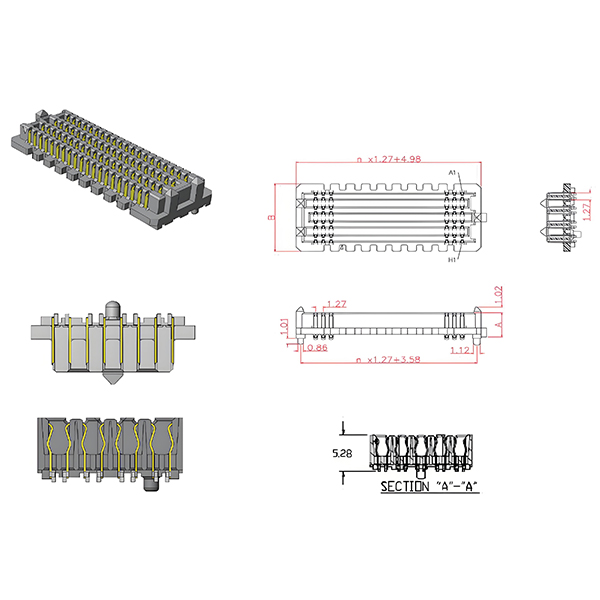

Многорядная серия – шаг 1,27 мм

Многорядная серия – шаг 1,27 мм -

Литий-полимерный аккумулятор для дронов UAV (13000 мАч)

Литий-полимерный аккумулятор для дронов UAV (13000 мАч) -

Портативная электростанция мощностью 1500 Вт

Портативная электростанция мощностью 1500 Вт -

Гидравлические соединители с шариковой фиксацией (серия YTC)

Гидравлические соединители с шариковой фиксацией (серия YTC) -

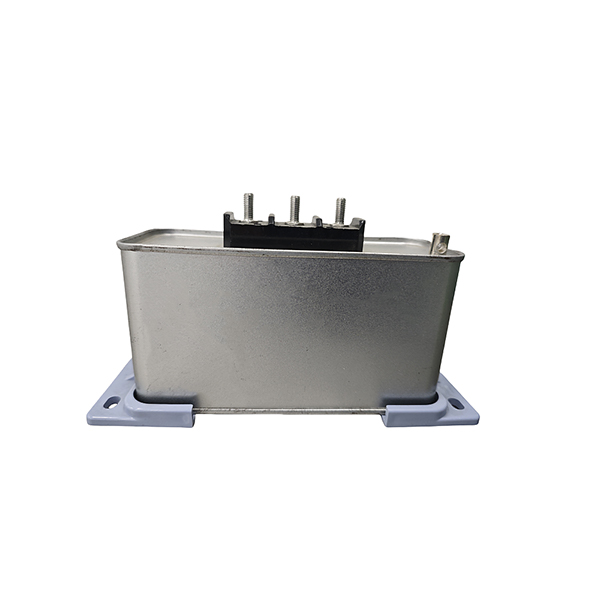

Техническая спецификация медицинских конденсаторов

Техническая спецификация медицинских конденсаторов

Связанный поиск

Связанный поиск- Заводы по производству литий-полимерных батарей

- Поставщики портативных электростанций для приключений на природе

- Основные покупатели кабельных сборок

- Ведущий покупатель компенсационных конденсаторов

- Поставщики портативных мобильных источников питания

- Цены на портативные электростанции для путешествий

- Производители портативных электростанций с подключением к сети переменного тока

- Ведущий покупатель перебоев в подаче электроэнергии

- Растения для военных разъемов

- Поставщики краевых разъемов для печатных плат