Крупнейшие покупатели четырехрядных разъемов

Ну что, раз уж заговорили про четырехконтактные разъемы, сразу вспоминается, что это не просто детали. Это как сердце любой сложной системы, особенно в тех областях, где от надежности требуется безупречность. Вроде бы маленькая штучка, а может решить судьбу самолета, или, ну, я не знаю, обеспечить бесперебойную работу большого робота. Мы тут немного покопались, поразмышляли и решили поделиться своими мыслями. Не претендуем на истину в последней инстанции, просто делимся впечатлениями, как будто на кухне с друзьями.

Отраслевые особенности и инновации в производстве разъемов

Конечно, рынок четырехконтактных разъемов – это не просто производство и продажа. Это целая вселенная, где постоянно что-то меняется и развивается. Особенно если говорить о таких, как Dynalink Electronic Technology Co., Ltd, которая, насколько я понимаю, специализируется на этих самых разъемах, а также на источниках питания и конденсаторах. Они работают с авиацией, космосом, судостроением… да с теми, где от надежности системы нет компромиссов. Вот это уже интересно! Постоянное стремление к повышению прочности, устойчивости к экстремальным условиям – это не просто тренд, это необходимость.

Инновации? Да всякие там новые материалы, новые конструкции... Помню, читал про разъемы с усиленной защитой от вибраций, от перепадов температур. Или, например, разработка более компактных, но при этом более надежных соединений. Это же как в любом деле – чем меньше, тем лучше, но при этом, чтобы не ломалось.

И еще вот что, как-то читал, что сейчас активно внедряют какие-то новые методы тестирования – вроде, вибрационные испытания, старение под нагрузкой. Это все делается для того, чтобы убедиться, что разъем выдержит любые испытания. Не для красоты, а чтобы потом не пришлось все переделывать.

Области применения: от космоса до роботов

Тут вообще все понятно – четырехконтактные разъемы нужны везде, где требуется надежное соединение. Самолет, корабль, спутник... Все эти сложные системы требуют безупречного электроснабжения и передачи сигналов. И разъем – это один из ключевых элементов этой системы.

Интересно, что сейчас все больше и больше используется в сфере новых энергетических транспортных средств – электромобили, беспилотники. Там, наверное, требования к разъемам еще выше – вес должен быть минимальным, а надежность – максимальной. Представляете, если разъем в электромобиле сломается посреди дороги? Не очень приятно.

И роботы тоже! Современные роботы – это сложные системы, с кучей датчиков, двигателей, микроконтроллеров. Разъемы должны обеспечивать надежную передачу данных и питания, чтобы робот мог выполнять свою задачу. Ну, типа, чтобы не заглох посреди сборочного конвейера. Это же беда для производства.

Тенденции рынка: рост спроса и стремление к стандартизации

Рынок четырехконтактных разъемов, судя по всему, растет. И это не случайно – все больше и больше устройств становятся сложнее и требуют более надежных соединений. И да, все чаще говорят о стандартизации. Вроде бы, звучит скучно, но это важно. Нужно, чтобы разные производители могли использовать одни и те же разъемы, чтобы не приходилось каждый раз разрабатывать новые решения.

И еще вот что заметил – все больше внимания уделяется миниатюризации. Разъемы должны быть меньше, легче, но при этом не терять в надежности. Это как в дизайне – все стремятся к минимализму. Но в случае с разъемами минимализм – это не про внешний вид, а про функциональность.

Тоже слышал, что сейчас многие компании переходят на более гибкие решения, вроде разъемов с переменным числом контактов. То есть, можно настроить разъем под конкретную задачу. Это, наверное, удобно, но и сложнее в производстве.

Экологическая ответственность и устойчивое развитие

Ну, тут все понятно – нельзя просто так делать, как попало. Все больше компаний задумываются об экологической ответственности. Например, используют более экологичные материалы, стараются снизить энергопотребление при производстве. Хотя, признаться, это еще не так уж и широко распространено, как хотелось бы.

Еще один момент – переработка. Разъемы, как и любые другие электронные компоненты, рано или поздно приходят в негодность. И их нужно утилизировать правильно, чтобы не загрязнять окружающую среду. Опять же, это не просто так, а необходимость.

Помню, читал про компании, которые начали использовать переработанный пластик при производстве разъемов. Небольшой шаг, но в целом – неплохо. Наверное, это только начало, но важно двигаться в этом направлении.

Операционное обслуживание и гарантийное обслуживание

Надежность разъема – это конечно хорошо, но и сервис тоже важен. Нужно, чтобы если что-то сломалось, то можно было быстро и легко получить запчасть или ремонт. В противном случае, вся система может встать.

И еще – важно проводить регулярные проверки и техобслуживание. Чтобы выявить потенциальные проблемы до того, как они приведут к поломке. Это как с машиной – лучше профилактика, чем потом ковыряться в двигателе.

Гарантия на четырехконтактные разъемы обычно довольно длительная, но это не гарантирует, что они никогда не сломаются. Всегда есть риск. Поэтому важно использовать разъемы от надежных производителей, и следить за их состоянием.

Перспективы развития и будущее технологий

Что ж, будущее, как всегда, непредсказуемо. Но можно с уверенностью сказать, что рынок четырехконтактных разъемов будет продолжать расти и развиваться. Появляются новые материалы, новые конструкции, новые технологии.

Наверное, в будущем мы увидим еще более компактные и надежные разъемы, которые смогут выдерживать экстремальные условия. И, возможно, появятся разъемы с беспроводной передачей данных и питания. Это было бы очень удобно.

А еще, возможно, появятся разъемы, которые смогут самовосстанавливаться. Ну, чтобы не приходилось их постоянно менять. Вот это было бы круто! В общем, будущее за инновациями.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

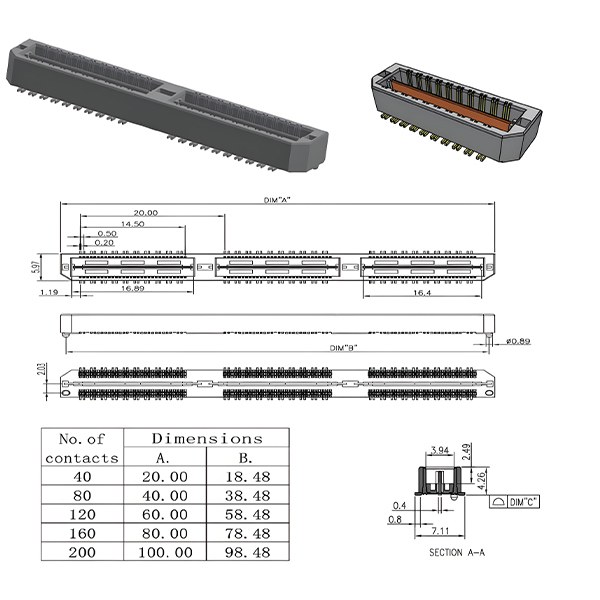

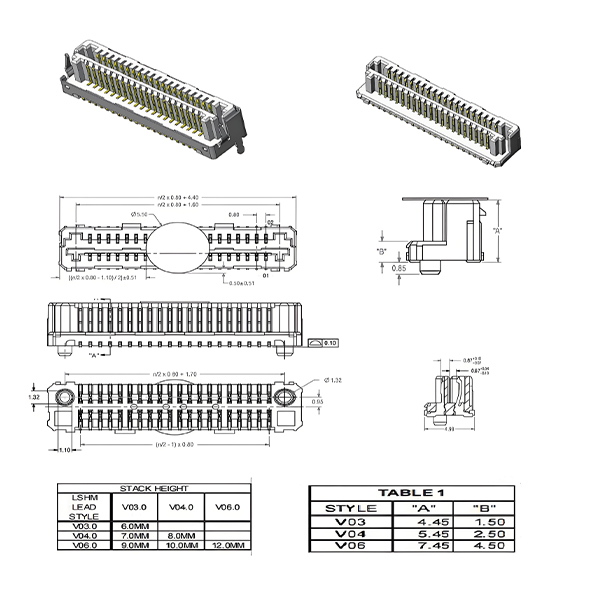

Серия 80X – шаг 0,50 мм

Серия 80X – шаг 0,50 мм -

Гидравлические соединители байонетного типа (серия YTB)

Гидравлические соединители байонетного типа (серия YTB) -

Ручные литий-ионные аккумуляторы

Ручные литий-ионные аккумуляторы -

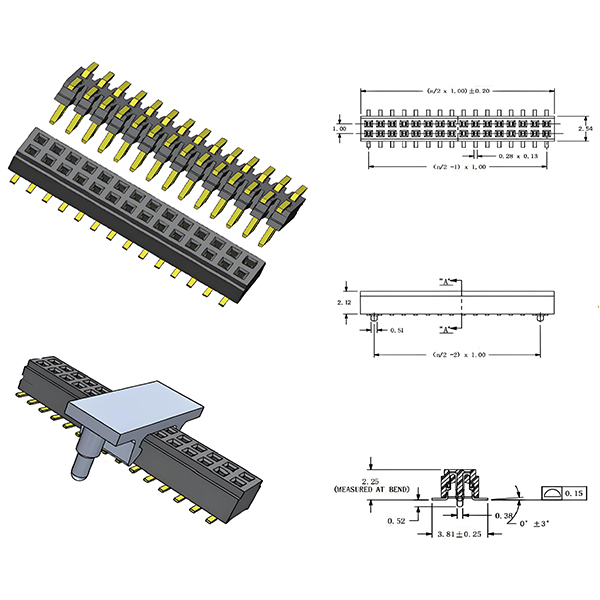

Мужские и женские серии одного корпуса —шаг 0,80 мм вилка и гнездо одного корпуса (Электрические разъемы высокоскоростной передачи)

Мужские и женские серии одного корпуса —шаг 0,80 мм вилка и гнездо одного корпуса (Электрические разъемы высокоскоростной передачи) -

Портативная электростанция 1200 Вт

Портативная электростанция 1200 Вт -

Мощная портативная электростанция 300 Вт

Мощная портативная электростанция 300 Вт -

Круглый электрический разъём (XC)

Круглый электрический разъём (XC) -

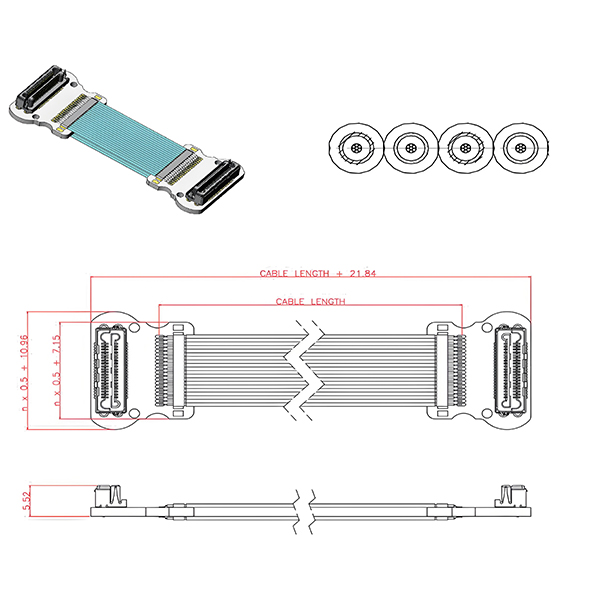

Серия 81A — высокоскоростной кабель с шагом 0.50 мм (Высокоскоростные электрические соединители)

Серия 81A — высокоскоростной кабель с шагом 0.50 мм (Высокоскоростные электрические соединители) -

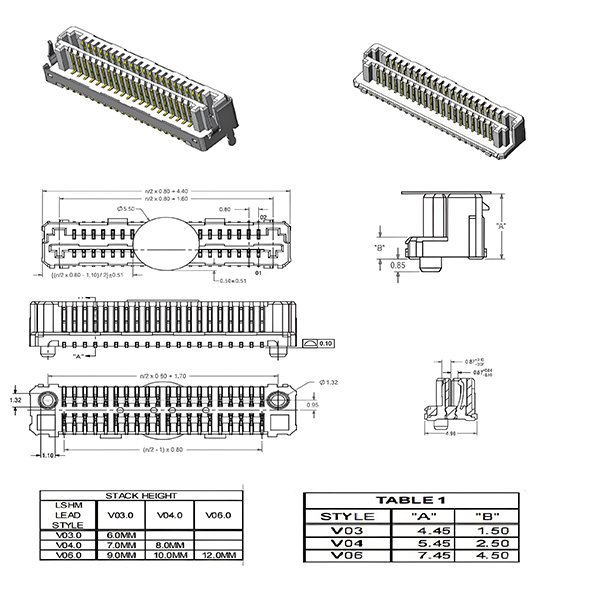

Серия разъёмов с общим корпусом (штекер + гнездо) — Разъёмы с шагом 0,50 мм, штекер и гнездо в одном корпусе (Высокоскоростные электрические разъёмы передачи данных)

Серия разъёмов с общим корпусом (штекер + гнездо) — Разъёмы с шагом 0,50 мм, штекер и гнездо в одном корпусе (Высокоскоростные электрические разъёмы передачи данных) -

Круглые электрические разъемы (серия 599 III)

Круглые электрические разъемы (серия 599 III) -

Компенсационный конденсатор типа CBG для железнодорожных путей

Компенсационный конденсатор типа CBG для железнодорожных путей -

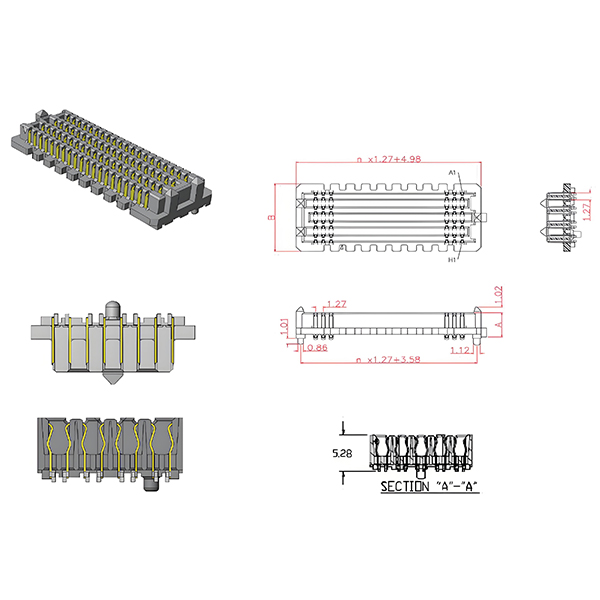

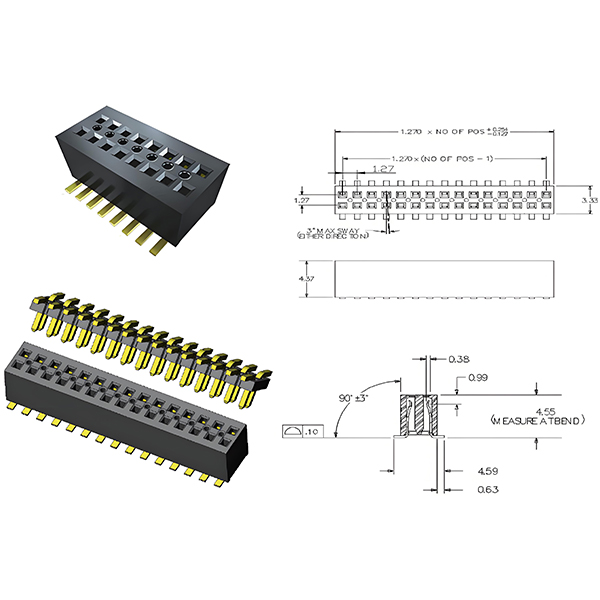

Серия Pin Header — разъём с шагом 1.27 мм

Серия Pin Header — разъём с шагом 1.27 мм

Связанный поиск

Связанный поиск- Ведущие покупатели конденсаторов 12 мкФ

- Установки для аэрокосмических разъемов

- Военный соединитель

- Поставщики конденсаторов большой мощности

- Основные покупатели конденсаторов для хранения энергии

- Производитель портативных электростанций для кемпинга

- Завод по производству кабельных сборок SMA Male to SMA Female

- Завод по производству литий-ионных аккумуляторов

- Завод по производству тройных литий-ионных аккумуляторов

- Хромированные разъемы