Производители пусковых конденсаторов

Ну что, разлегся тут... Погода сегодня, знаете ли, такая... летняя, но с каким-то предчувствием осени. В общем, задумался я тут о всяком. Вчера на дороге какую-то рекламу видел – про какие-то новые электромоторы для машин. А так, вообще, недавно забор на даче ремонтировал, сложный де медицины – провода, контакты... В общем, все это меня заставило поразмышлять о том, как все эти современные штуки работают, какие детали там используются, кто их делает. И тут в голову закралась мысль про конденсаторы, ну, те самые, пусковые. Как раз вчера наткнулся на статью про производители пусковых конденсаторов... Что ж, давайте пофантазируем немного об этом.

Современные тенденции в производстве пусковых конденсаторов

Конденсаторы, как вы понимаете, – это важная часть любой электрической системы. Они накапливают электрический заряд, сглаживают колебания напряжения, ну и вообще, без них многие устройства просто не работают. А пусковые конденсаторы, это особый вид, который нужен для обеспечения мощного статического момента при запуске двигателей, особенно асинхронных. Технологии в этой области шагнули далеко вперед, если сравнивать с тем, что было еще 20-30 лет назад. Раньше все делали из простых бумажных или керамических диэлектриков, а сейчас – это уже полипропиленовые, электролитические... Каждая технология имеет свои плюсы и минусы. В общем, рынок насыщен разными вариантами, выбор, конечно, большой. Мне вот интересно, какие именно материалы сейчас самые популярные? А то, знаете, всякие новые сплавы, полимеры – все это вроде как “экологично” и “эффективно”, но и цена, наверное, кусается.

Основная тенденция – повышение надежности и долговечности. Просто так конденсатор не должен прогореть в самый неподходящий момент. Это критично, особенно в промышленных установках. Поэтому производители активно работают над улучшением конструкции, использованием более качественных материалов, внедрением современных методов контроля качества. Например, все чаще используют автоматизированные системы тестирования, которые позволяют выявить даже самые незначительные дефекты. И это, кстати, напрямую влияет на цену – качественный конденсатор стоит дороже, но зато и служит дольше.

Еще один важный момент – уменьшение габаритов и веса. В современном мире все стремятся к компактности и эффективности. Поэтому производители работают над тем, чтобы конденсаторы были более легкими и меньше занимали места. И это особенно важно для мобильных устройств, например, для электромобилей или беспилотных летательных аппаратов. Впрочем, и в других отраслях это актуально – на судах, в самолетах, на поезде, где каждый килограмм имеет значение. Интересно, какие материалы сейчас используют для уменьшения веса? Тоже, наверное, всякие новые сплавы и композиты.

Области применения и рынок пусковых конденсаторов

Как я уже упоминал, производители пусковых конденсаторов поставляют свою продукцию в самые разные отрасли. Авиация, судостроение, железнодорожный транспорт, энергетика, производство электроники... Список можно продолжать долго. В каждой из этих отраслей свои требования к конденсаторам – к надежности, к температурному режиму, к электрическим характеристикам. И производители стараются максимально учитывать эти требования при разработке и производстве своей продукции. В частности, сейчас очень активно растет спрос на конденсаторы для электромобилей и других новых энергетических транспортных средств. Электромобили – это, знаете, будущее, и без надежных конденсаторов они просто не будут работать.

Рынок пусковых конденсаторов довольно конкурентный, но в то же время и перспективный. На нем присутствуют как крупные международные компании, так и небольшие локальные производители. Крупные компании обычно предлагают более широкий ассортимент продукции и более развитую сервисную поддержку. Но небольшие производители могут быть более гибкими и предлагать более индивидуальные решения. И, конечно, ценовой фактор играет важную роль – в каждой отрасли своя ценовая политика, и производители должны уметь адаптироваться к этим условиям. Похоже, сейчас все больше компаний стремятся к вертикальной интеграции – то есть, производству как компонентов, так и готовых систем электроснабжения. Это позволяет им лучше контролировать качество и снижать затраты.

Спрос на конденсаторы для сервоприводов и других устройств автоматизации также растет. Современные промышленные предприятия все больше автоматизируются, и без надежных конденсаторов в этих системах просто не обойтись. Кроме того, растет спрос на конденсаторы для систем резервного питания – UPS. В случае отключения электроэнергии, они позволяют поддерживать работу критически важных систем, например, компьютеров или медицинского оборудования. Интересно, как будут развиваться эти направления в ближайшем будущем? Похоже, что автоматизация и энергетическая эффективность – это основные тренды.

Экологичность и устойчивое развитие

Экологичность – это уже не просто модный тренд, а необходимость. В последние годы все больше внимания уделяется экологическим аспектам производства и эксплуатации конденсаторов. Например, производители стараются использовать более экологичные материалы, снизить выбросы вредных веществ в атмосферу, сократить потребление энергии. В частности, разрабатываются конденсаторы с использованием биоразлагаемых полимеров или переработанного пластика. И это, конечно, не только хорошо для окружающей среды, но и может снизить стоимость производства.

Важным аспектом экологичности является также утилизация отслуживших свой срок конденсаторов. Неправильная утилизация может привести к загрязнению почвы и воды. Поэтому производители разрабатывают программы по сбору и переработке отслуживших конденсаторов. Это, конечно, требует дополнительных затрат, но это необходимо для обеспечения устойчивого развития. А вообще, мне кажется, что сейчас все больше компаний стремятся к принципам экономики замкнутого цикла – то есть, минимизации отходов и максимальному использованию ресурсов.

Еще один интересный тренд – это энергоэффективность. Производители работают над созданием конденсаторов с минимальными потерями энергии. Это позволяет снизить потребление электроэнергии и, соответственно, уменьшить воздействие на окружающую среду. И это особенно важно для крупных промышленных предприятий, которые потребляют огромное количество электроэнергии. Мне вот интересно, какие именно технологии используются для повышения энергоэффективности конденсаторов? Наверное, всякие новые материалы и конструкции, которые позволяют уменьшить потери энергии.

Обеспечение качества и сервисное обслуживание

Качество – это, пожалуй, самый важный фактор при выборе производителей пусковых конденсаторов. Некачественный конденсатор может привести к серьезным поломкам оборудования, а иногда даже к авариям. Поэтому производители должны строго соблюдать стандарты качества и проводить тщательное тестирование своей продукции. Например, используют различные методы испытаний, такие как проверка на прочность, на надежность, на электрические характеристики. И, конечно, сертификация продукции – это обязательное условие.

Сервисное обслуживание также играет важную роль. Производители должны предоставлять своим клиентам не только качественную продукцию, но и квалифицированную техническую поддержку. Например, консультации по выбору конденсаторов, помощь в установке и настройке, проведение диагностики и ремонта. Иногда, кстати, можно заключить договор на сервисное обслуживание, который включает в себя регулярный осмотр и проверку состояния конденсаторов. Это позволяет предотвратить поломки и продлить срок службы оборудования.

Современные технологии позволяют осуществлять удаленный мониторинг состояния конденсаторов. С помощью специальных датчиков и программного обеспечения можно отслеживать их параметры в режиме реального времени. Это позволяет выявлять потенциальные проблемы на ранней стадии и предотвращать аварии. И, конечно, это значительно упрощает и удешевляет обслуживание. Например, можно использовать облачные технологии для хранения данных и анализа состояния конденсаторов. В общем, сервисное обслуживание – это не просто набор процедур, а комплексный подход к обеспечению надежности и долговечности оборудования.

Перспективы развития отрасли

В ближайшем будущем можно ожидать дальнейшего развития технологий производства пусковых конденсаторов. В частности, будут разрабатываться новые материалы с улучшенными характеристиками, такие как более высокая диэлектрическая прочность, более низкие потери энергии, более высокая

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Портативный источник питания 500

Портативный источник питания 500 -

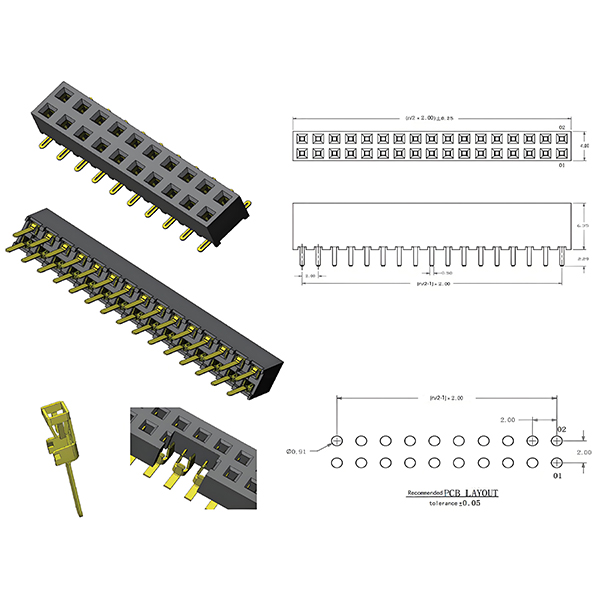

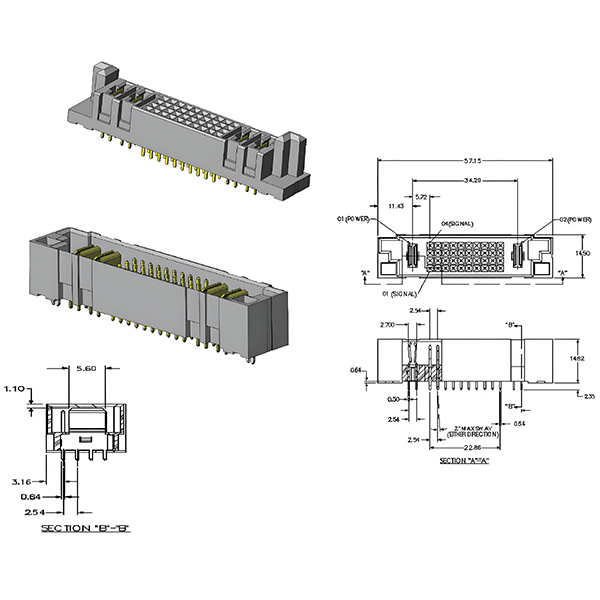

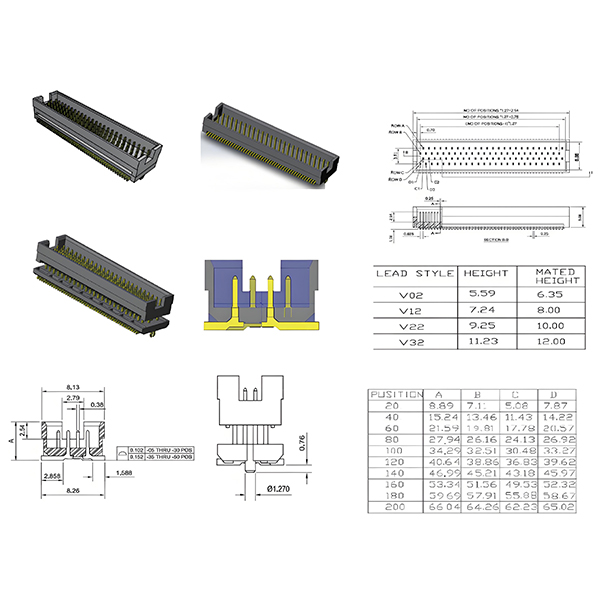

Серия «Большое питание + сигнал» – шаг 2,54 мм

Серия «Большое питание + сигнал» – шаг 2,54 мм -

Литий-полимерный аккумулятор для дронов UAV (13000 мАч)

Литий-полимерный аккумулятор для дронов UAV (13000 мАч) -

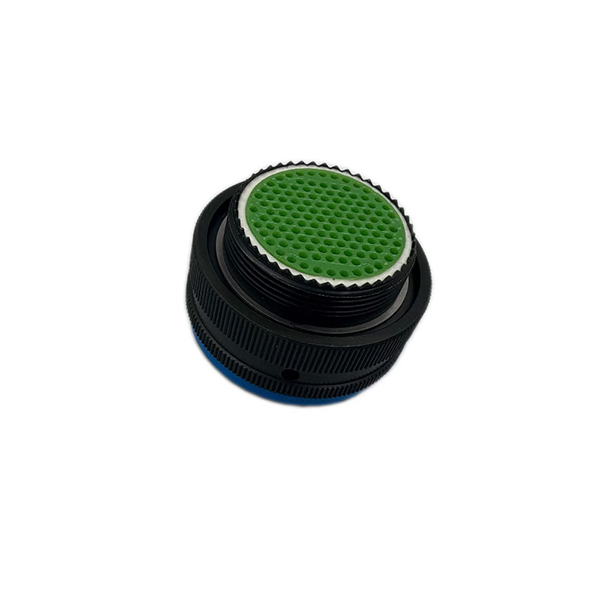

Круглые электрические разъемы (серия 599 III)

Круглые электрические разъемы (серия 599 III) -

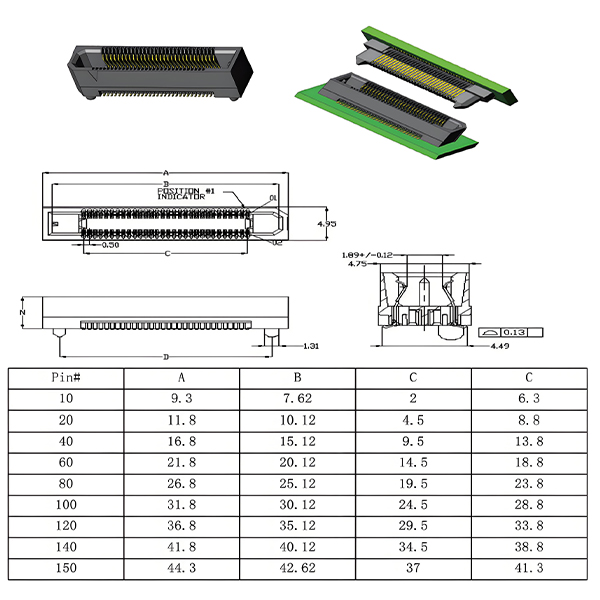

Серия 800X — штекер с шагом 0,50 мм (Высокоскоростные электрические разъёмы передачи данных)

Серия 800X — штекер с шагом 0,50 мм (Высокоскоростные электрические разъёмы передачи данных) -

Гидравлические соединители с шариковой фиксацией (серия YTC)

Гидравлические соединители с шариковой фиксацией (серия YTC) -

Мощная портативная электростанция 300 Вт

Мощная портативная электростанция 300 Вт -

Серия 80BX – шаг 0,05

Серия 80BX – шаг 0,05 -

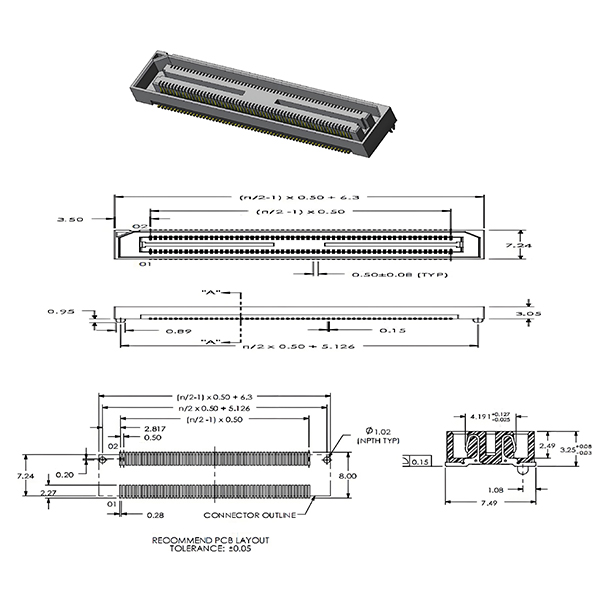

Серия COM-E – шаг 0,50 мм

Серия COM-E – шаг 0,50 мм -

Серия с четырьмя рядами – 1,27 мм

Серия с четырьмя рядами – 1,27 мм -

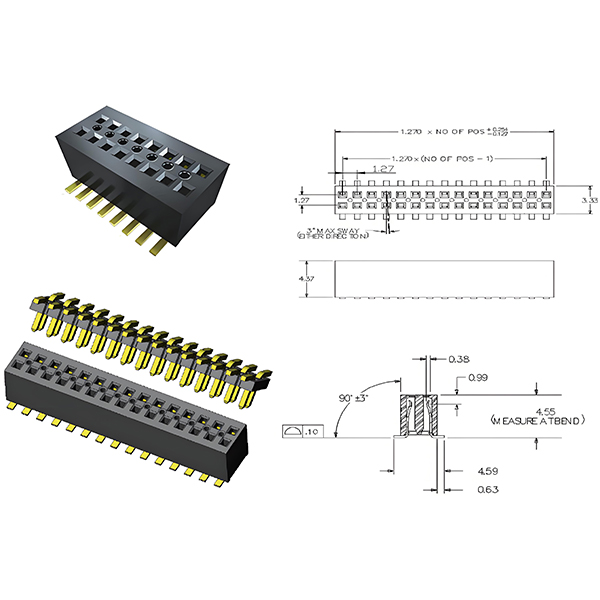

Серия Pin Header — разъём с шагом 1.27 мм

Серия Pin Header — разъём с шагом 1.27 мм -

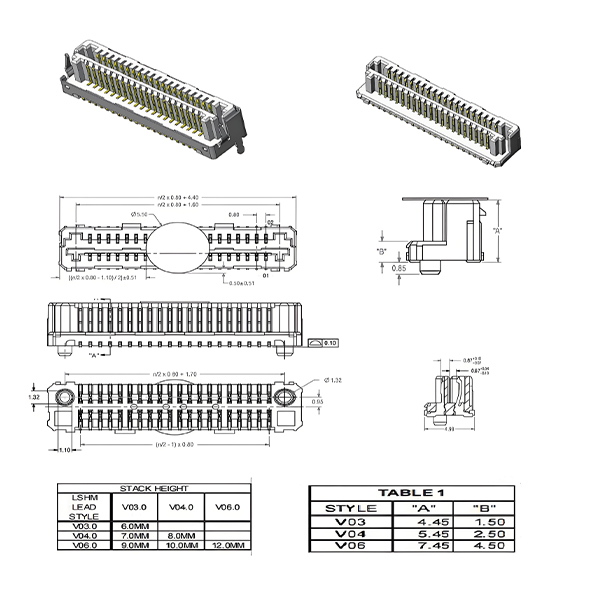

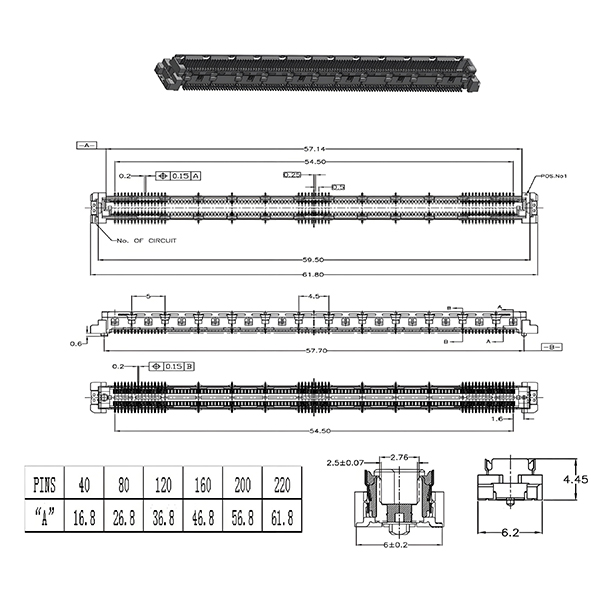

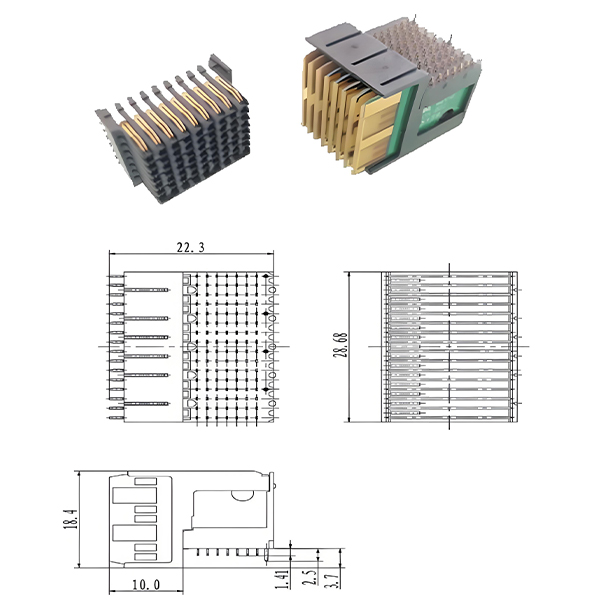

Серия VPX – слотовая объединительная панель

Серия VPX – слотовая объединительная панель

Связанный поиск

Связанный поиск- Основные покупатели паяных разъемов

- Цена на экранированные разъемы EMI/RFI

- Крупнейшие покупатели круглых разъемов

- Поставщики разъемов MMCX Миниатюрные коаксиальные разъемы

- Поставщики портативных электростанций для использования в путешествиях

- Поставщики конденсаторов 8 mfd

- Завод по производству разъемов для массивов высокой плотности

- Завод по производству литий-ионных аккумуляторов высокой емкости

- Высокоскоростные разъемы

- Портативная электростанция для использования в кемпинге на пикнике