Производители штыревых разъемов

Обзор

Штыревые разъемы – это основа современной электроники и промышленной автоматизации. Но это не просто кусочек металла. Это целый мир – от космических кораблей до дронов, от поездов до электромобилей. В этой статье мы заглянем в это, поговорим о том, как эти компоненты развиваются, какие материалы используются, какие проблемы возникают при производстве, и вообще, чем это может быть интересно. Будет не очень официально, как будто с другом болтаем, просто немного информации для любопытных.

Технологии и инновации в производстве разъемов

Производство штыревых разъемов давно не секрет. Сейчас, знаете ли, все кипит – стремятся к миниатюризации, увеличению надежности, уменьшению габаритов. Появились новые материалы – не только традиционный металл, но и композиты, сплавы с добавлением редких элементов. Например, Dynalink Electronic Technology Co., Ltd активно использует современные технологии обработки и покрытий, чтобы повысить устойчивость разъемов к коррозии, вибрации, электромагнитным помехам. И это не просто слова. У них, вроде как, мощные исследовательские мощности, всякие там испытательные стенды.

А ещё, уже не просто 'вытяни штырь, вставь штырь', как в старых добрых радио. Сейчас эти разъемы могут передавать данные, питание, сигналы – всё сразу. И это требует невероятной точности при производстве. Микрометры и нанометры – это не преувеличение. Сложно представить, сколько всего происходит внутри одного крошечного разъема.

Области применения штыревых разъемов

Где только не встречаются эти маленькие 'мастеровики'! Авиация, космос, судостроение – там требования к надежности просто запредельные. Если разъем 'сломается' – последствия могут быть очень неприятные. Поэтому используются самые лучшие материалы, проходят самые строгие испытания. В железнодорожном транспорте тоже важна надежность, конечно, но уже в сочетании с устойчивостью к вибрации и механическим воздействиям. И это только начало.

Не забудь про новые энергетические транспортные средства – электромобили, электробусы. Там нужно передавать огромное количество энергии, и разъемы должны выдерживать большие токи. Ну и, конечно, беспилотные летательные аппараты и роботы – они тоже нуждаются в надежных и компактных соединениях. Практически, где есть электричество – там и штыревые разъемы.

Тенденции рынка и спрос

Рынок штыревых разъемов растет, и растет довольно быстро. Это связано с развитием электроники в целом, а особенно с развитием автоматизации, беспилотных систем и новых видов транспорта. Производители все больше внимания уделяют кастомизации – то есть, производству разъемов под конкретные задачи заказчика. Нельзя просто взять готовый продукт, нужно, чтобы он идеально подходил под нужды конкретного проекта.

Dynalink Electronic Technology Co., Ltd, по словам их сайта, активно работает в этом направлении. Предлагают не просто разъемы, а комплексные решения по электроснабжению. Это интересно, потому что это значит, что заказчик может получить готовый к работе модуль, а не собирать его из отдельных компонентов. А это экономит время и деньги.

Экология и устойчивое развитие

Современное производство – это не только технологии, но и забота об окружающей среде. Все больше компаний переходят на использование экологически чистых материалов, сокращают отходы, внедряют энергосберегающие технологии. Это, конечно, не всегда просто и дорого, но без этого никуда. Потому что, в общем, мир у нас один.

В контексте штыревых разъемов, это означает, что производители стараются использовать материалы, которые можно перерабатывать, или которые не содержат вредных веществ. И, конечно, стараются снизить энергопотребление на производстве. Наверное, у Dynalink есть свои инициативы в этом направлении – хотелось бы узнать подробнее, но пока информации мало.

Операции и обслуживание штыревых разъемов

Даже самые надежные разъемы требуют периодической проверки и обслуживания. Грязь, пыль, коррозия – всё это может привести к ухудшению контакта и снижению надежности. Поэтому важно регулярно очищать разъемы, проверять состояние контактов, при необходимости – заменять разъемы. Небольшая профилактика – и большая экономия в будущем.

И, конечно, важно соблюдать правила эксплуатации. Не перегружать разъемы, не подвергать их воздействию экстремальных температур и влажности. В общем, относиться к ним с уважением. Это как с любой техникой – правильное использование продлевает срок службы.

Будущее штыревых разъемов: что нас ждет?

Что ж, будущее штыревых разъемов, судя по всему, связано с миниатюризацией, повышением надежности и интеграцией с другими компонентами. Появятся новые типы разъемов, предназначенные для работы с более высокими скоростями передачи данных, с более высокими токами, с более сложными условиями эксплуатации. И, конечно, больше внимания будет уделяться экологичности и устойчивому развитию.

Интересно будет посмотреть, какие материалы будут использоваться в будущем, какие технологии будут применяться для производства, какие новые области применения найдут эти маленькие 'мастеровики'. В общем, не скучно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

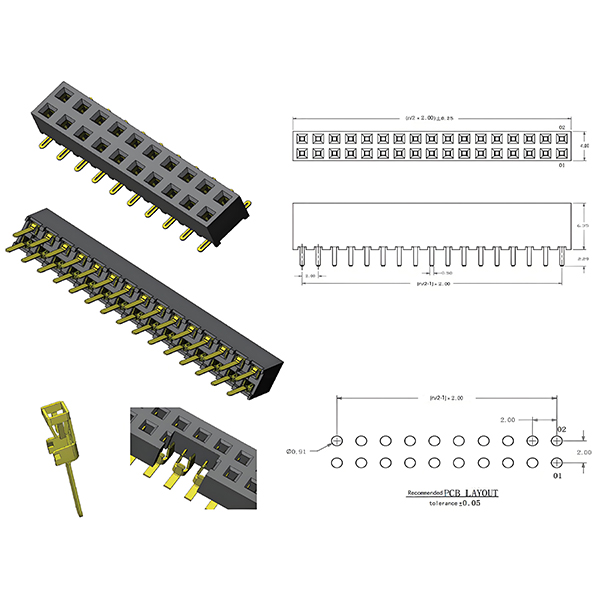

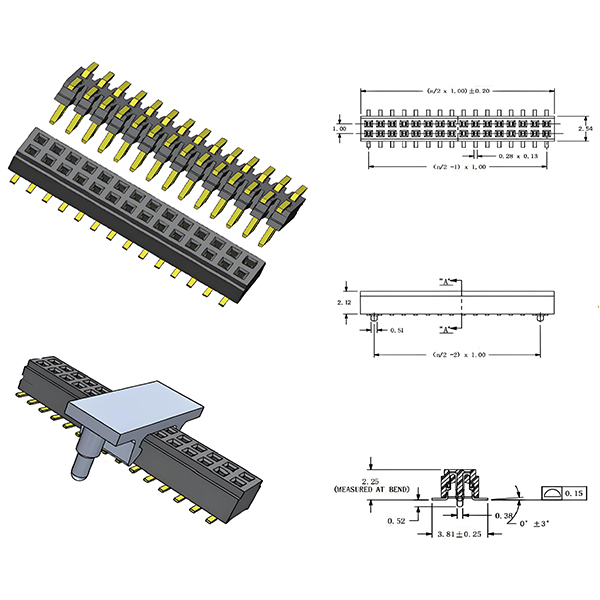

Серия с круглыми отверстиями – шаг 1,27 мм

Серия с круглыми отверстиями – шаг 1,27 мм -

Портативная электростанция мощностью 1500 Вт

Портативная электростанция мощностью 1500 Вт -

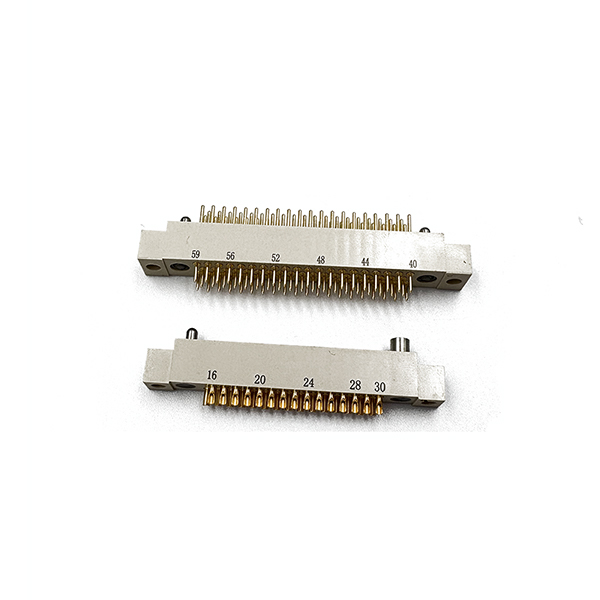

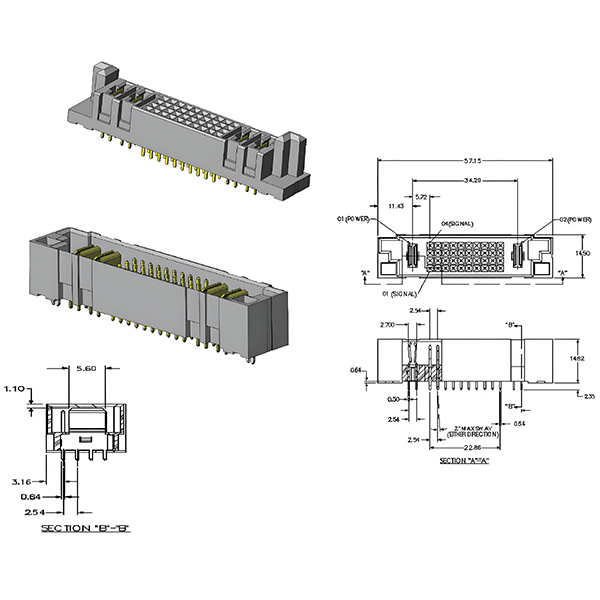

CRM Серия — Прямоугольные разъёмы для печатных плат

CRM Серия — Прямоугольные разъёмы для печатных плат -

Серия Pin Header — разъём с шагом 1.00 мм (Высокоскоростные электрические соединители)

Серия Pin Header — разъём с шагом 1.00 мм (Высокоскоростные электрические соединители) -

Серия «Большое питание + сигнал» – шаг 2,54 мм

Серия «Большое питание + сигнал» – шаг 2,54 мм -

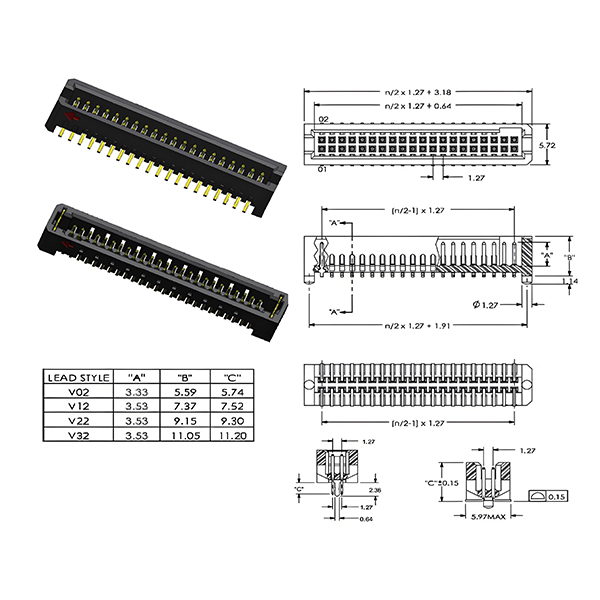

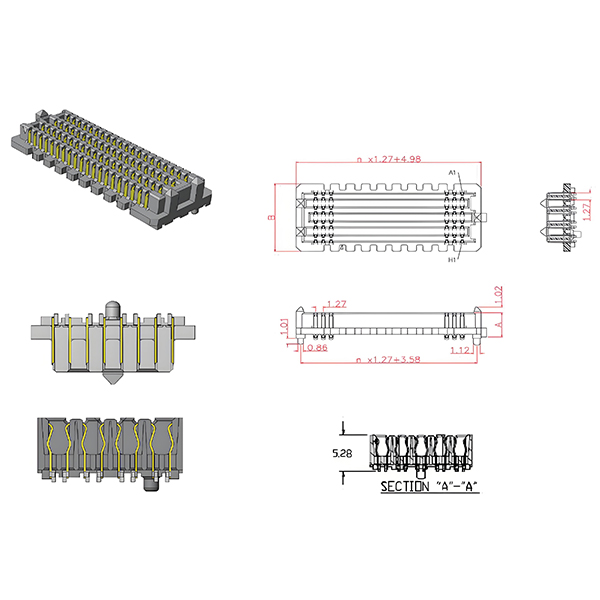

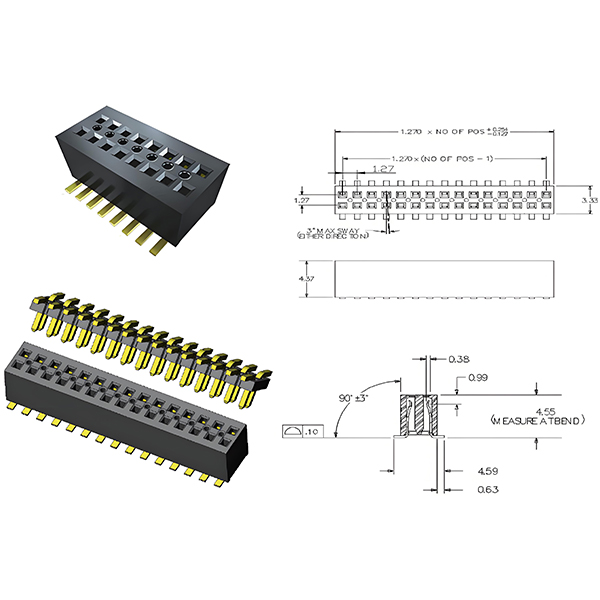

Многорядная серия – шаг 1,27 мм

Многорядная серия – шаг 1,27 мм -

Серия 800X — штекер с шагом 0,50 мм (Высокоскоростные электрические разъёмы передачи данных)

Серия 800X — штекер с шагом 0,50 мм (Высокоскоростные электрические разъёмы передачи данных) -

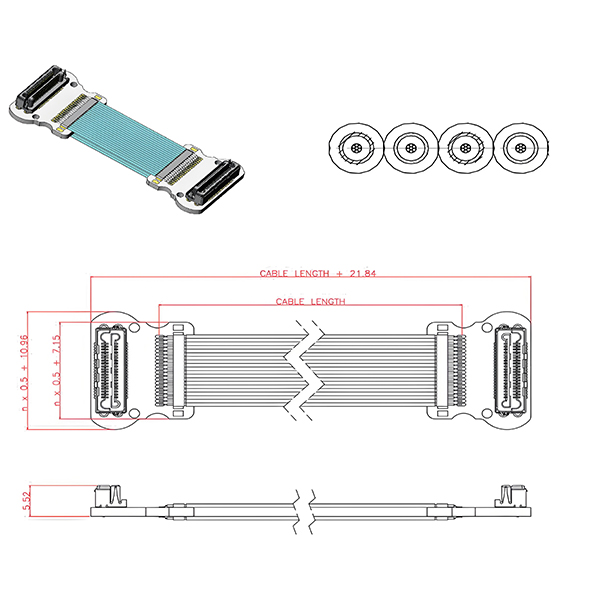

Серия 81A — высокоскоростной кабель с шагом 0.50 мм (Высокоскоростные электрические соединители)

Серия 81A — высокоскоростной кабель с шагом 0.50 мм (Высокоскоростные электрические соединители) -

Серия Pin Header — разъём с шагом 1.27 мм

Серия Pin Header — разъём с шагом 1.27 мм -

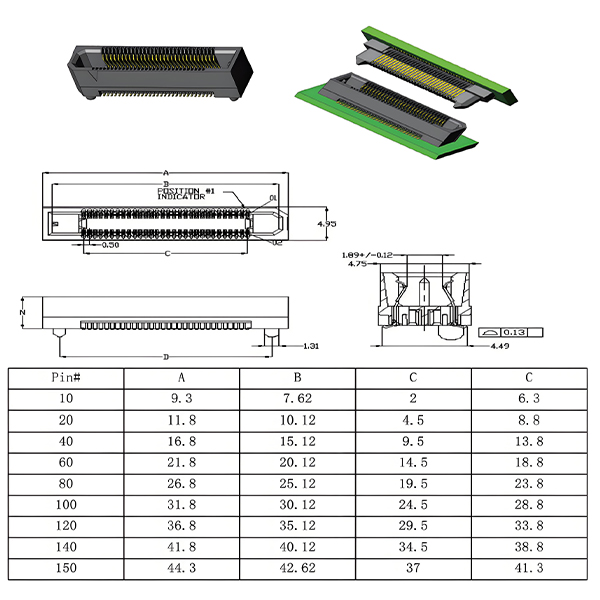

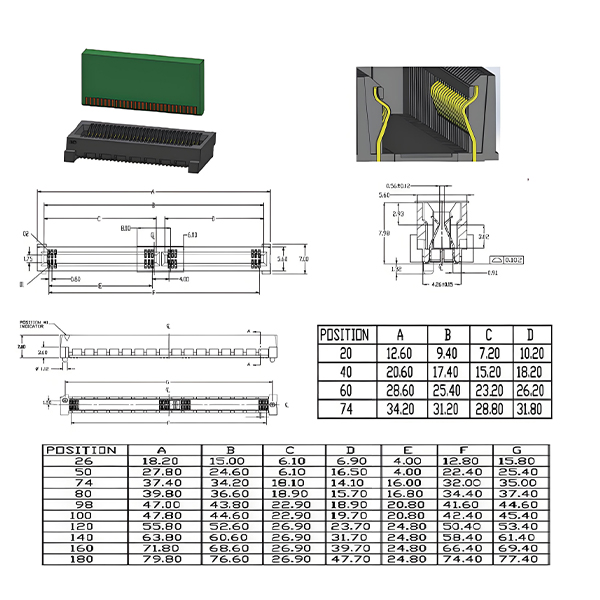

Серия Gold Finger — розетка с шагом 0,80 мм (Высокоскоростные электрические разъёмы передачи данных)

Серия Gold Finger — розетка с шагом 0,80 мм (Высокоскоростные электрические разъёмы передачи данных) -

Гидравлические соединители с шариковой фиксацией (серия YTC)

Гидравлические соединители с шариковой фиксацией (серия YTC) -

Техническая спецификация медицинских конденсаторов

Техническая спецификация медицинских конденсаторов

Связанный поиск

Связанный поиск- Цена блока питания для дронов

- Цены на разъемы для массивов высокой плотности

- Поставщики портативных электростанций с подключением к сети переменного тока

- конденсатор купить

- Литий-ионные аккумуляторы

- Ведущий покупатель кабельных сборок SMA

- Завод конденсаторов для накопления энергии

- Установки для компенсационных конденсаторов

- Основные покупатели круглых разъемов

- Завод экранированных разъемов EMI/RFI