Цена на водонепроницаемые силовые разъемы

Ну, что сказать… Сидишь, смотришь на эти чертежи, нужные, важные, а потом вспоминаешь, что все это должно работать. И работать надежно! Особенно когда дело касается силовых разъемов. Меня вот недавно замучили с дачей, электричество надо как надо, а разъемы все ржавеют, ломаются… Потом вспомнил, что у ребят в этой компании, **Dynalink Electronic Technology Co., Ltd**, вроде как профессионалы в этой теме. Они какие-то серьезные, вот это вот всякие самолеты, корабли, беспилотники – там без надежных соединений никуда. А вообще, подумал, неплохая тема, да? Коннекторы, разъемы… Что-то вроде жизненно необходимого для всего, что крутится.

Инновации и технологии в разработке силовых разъемов

Короче, эта компания, **Dynalink Electronic Technology Co., Ltd**, говорит, что у них там всякие серьезные разработки. Ну, типа источников питания, конденсаторов, и, конечно же, разъемов. Но не простые, а для особых случаев. Для авиации, например. Там ведь короткое замыкание – не шутки! В общем, они не просто так там ковыряются, а постоянно что-то улучшают. Слышал про всякие новые материалы, про защиту от пыли, влаги, вибрации… Все, чтобы эти разъемы выдерживали самые жесткие условия. Мне вот интересно, а они учитывают, что иногда на даче дождь хлещет, а на стройке пыль столбом? Наверное, учитывают. Вот это хорошо.

Они вообще занимаются не просто производством, а кастомизацией – то есть под заказ. То есть, не просто взять готовый разъем, а придумать, что именно нужно, сделать по чертежу. Интересно, а если у меня, скажем, какой-нибудь нестандартный прибор, то они смогут что-то придумать? Наверное, смогут. У них, судя по сайту, мощные научно-исследовательские отделы. Просто, малинки.

Современные материалы и конструктивные решения

В современном мире просто так взять и сделать простой разъем уже не получится. Нужны специальные материалы – те, что устойчивы к высоким температурам, вибрации, химическим воздействиям. У них там наверно используют какие-то сплавы, полимеры, с защитными покрытиями… И конструкция разъема тоже должна быть продуманной. Чтобы надежно фиксировался, не выпадал, не окислялся… Сложно, да? Наверное, нужно много экспериментов и тестирований. Похоже, они этими экспериментами не скучают.

Еще заметил, что они много внимания уделяют антикоррозийной обработке. Это важно, особенно если разъем будет использоваться на улице или в условиях повышенной влажности. Наверно, какие-то специальные покрытия, гальванизация… Чтобы ржавчина не брала. А ржавчина – это всегда плохо. Особенно когда дело касается электроники.

Области применения силовых разъемов: от космоса до транспорта

Как я уже говорил, эти разъемы используют везде. И в авиации, и в космосе, и в судостроении, и в транспорте. Там все строго, потому что от надежности соединения может зависеть жизнь людей. Особенно в самолетах и космических аппаратах. Там вообще ни на что нельзя полагаться! А еще их используют в беспилотных летательных аппаратах и роботах. У них тоже все должно работать безупречно, чтобы не сломаться в самый неподходящий момент.

Мне вот интересно, а какие конкретно отрасли сейчас растут в этом плане? Беспилотные транспортные средства? Ну, это понятно, они же все больше становятся. Но что еще? Может, новые типы электромобилей? Им тоже нужны надежные разъемы для зарядки. Или, может, какие-то новые промышленные роботы? В общем, возможности безграничны.

Специфические требования для авиационной и космической промышленности

В авиации и космосе все очень строго. Разъемы должны соответствовать самым высоким стандартам качества и безопасности. Они должны выдерживать перепады температур, вибрацию, удары, вакуум… И конечно же, они должны быть легкими. Ведь каждый грамм имеет значение. Поэтому там часто используют специальные материалы и конструкции, которые позволяют снизить вес разъема.

Кроме того, разъемы должны быть защищены от электромагнитных помех. В космосе и вблизи самолетов много электромагнитных полей, которые могут повредить электронику. Поэтому разъемы должны быть экранированы, чтобы не пропускать эти поля. В общем, там все очень сложно и ответственно.

Тенденции рынка силовых разъемов: рост спроса и инновации

Рынок силовых разъемов растет, и это не удивительно. Все больше устройств требуют надежных соединений, а технологии постоянно развиваются. Поэтому производители разъемов постоянно внедряют новые технологии и улучшают свои продукты. Например, сейчас очень популярны разъемы с защитой от влаги и пыли. И разъемы с повышенной надежностью. А еще разрабатываются новые типы разъемов, которые позволяют передавать больше энергии.

Также растет спрос на кастомизированные решения. Потому что не все устройства одинаковы, и для каждого устройства нужен свой уникальный разъем. Компании, которые могут предложить кастомизацию, получают конкурентное преимущество. Похоже, Dynalink Electronic Technology Co., Ltd в этом плане неплохо разбирается.

Электрификация транспорта и рост спроса на разъемы для зарядки

Электрификация транспорта – это еще одна важная тенденция рынка силовых разъемов. Электромобили, электробусы, электрогрузовики – все они требуют надежных разъемов для зарядки. И количество этих транспортных средств постоянно растет, поэтому спрос на разъемы для зарядки тоже растет. А это значит, что производители разъемов должны быть готовы к увеличению производства.

Кроме того, разрабатываются новые типы разъемов для зарядки, которые позволяют заряжать электромобили быстрее и эффективнее. Например, разъемы с поддержкой высокой мощности. И разъемы с беспроводной зарядкой. В общем, в этой области тоже много интересных разработок.

Экологичность и устойчивое развитие силовых разъемов

Ну, это тоже становится все более важным. Экология, устойчивое развитие – это не просто модные слова, а реальность. Производители разъемов должны думать о том, как сделать свои продукты более экологичными. Например, использовать переработанные материалы, снижать энергопотребление при производстве, сокращать количество отходов.

Я слышал, что сейчас все больше компаний переходят на использование биоразлагаемых материалов. Это хорошая новость, потому что это позволяет снизить негативное воздействие на окружающую среду. Кроме того, производители разъемов должны думать о том, как продлить срок службы своих продуктов. Чтобы они не устаревали слишком быстро и не оказывали ненужную нагрузку на окружающую среду. Вот это вообще правильно.

Использование переработанных материалов и сокращение отходов

Переработка отходов – это важный шаг на пути к устойчивому развитию. И производители разъемов могут внести свой вклад, используя переработанные материалы при производстве своих продуктов. Например, можно использовать переработанный пластик, переработанный металл. Это позволяет снизить потребление природных ресурсов и уменьшить количество отходов.

Кроме того, производители должны думать о том, как сократить количество отходов при производстве. Например, можно использовать более эффективные технологии, которые позволяют снизить количество брака. И можно использовать более компактные конструкции, которые позволяют использовать меньше материалов. В общем, нужно думать о каждом этапе производства.

Обслуживание и эксплуатация силовых разъемов: продление срока службы

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

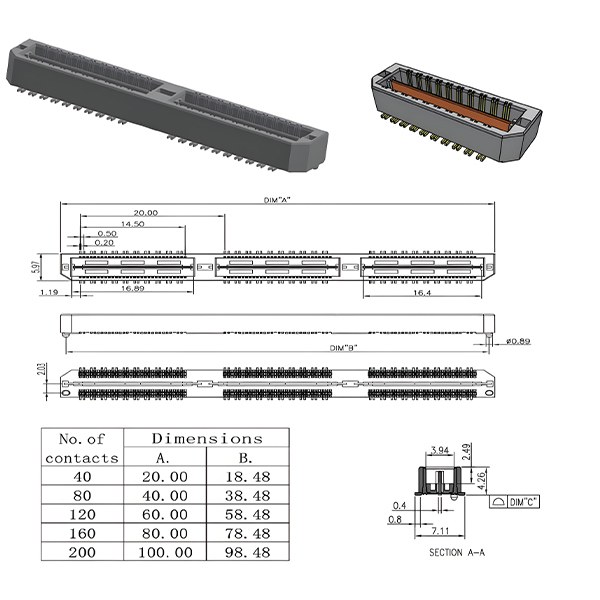

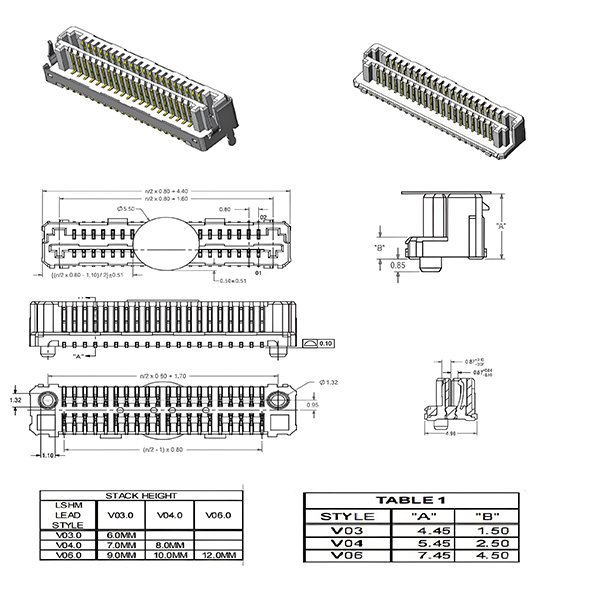

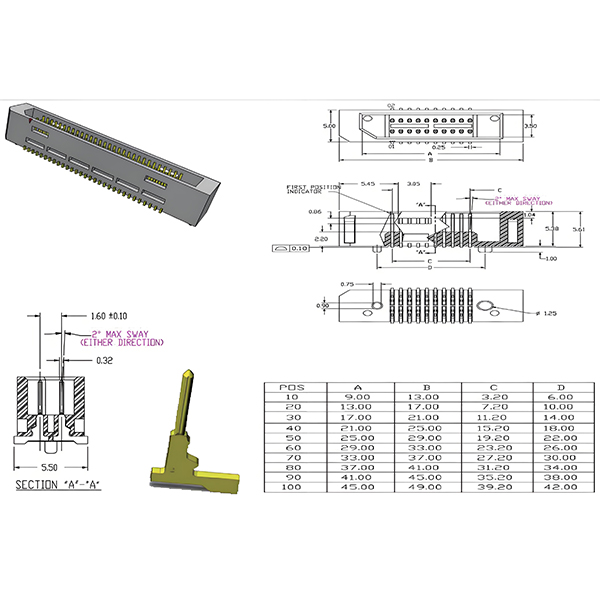

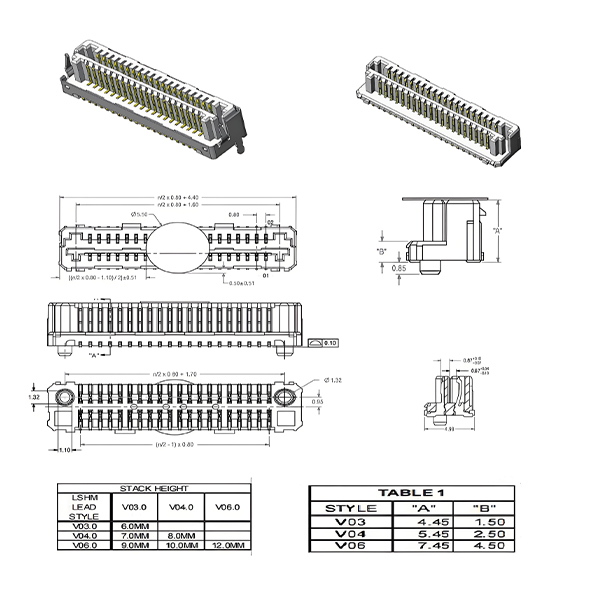

Серия разъёмов с общим корпусом (штекер + гнездо) — Разъёмы с шагом 0,50 мм, штекер и гнездо в одном корпусе (Высокоскоростные электрические разъёмы передачи данных)

Серия разъёмов с общим корпусом (штекер + гнездо) — Разъёмы с шагом 0,50 мм, штекер и гнездо в одном корпусе (Высокоскоростные электрические разъёмы передачи данных) -

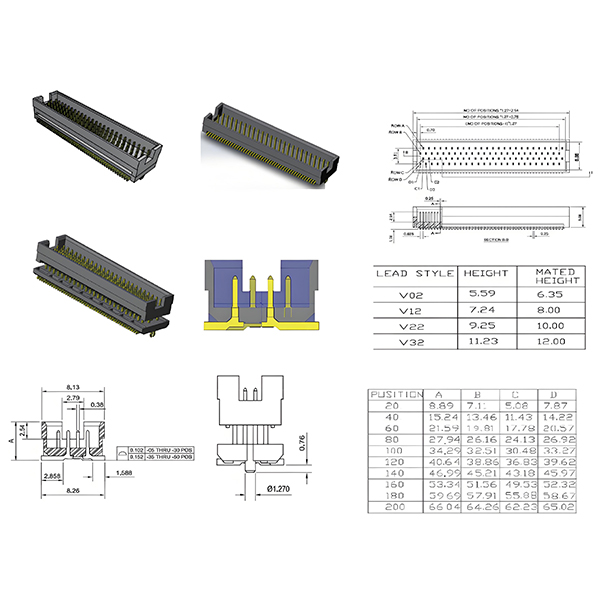

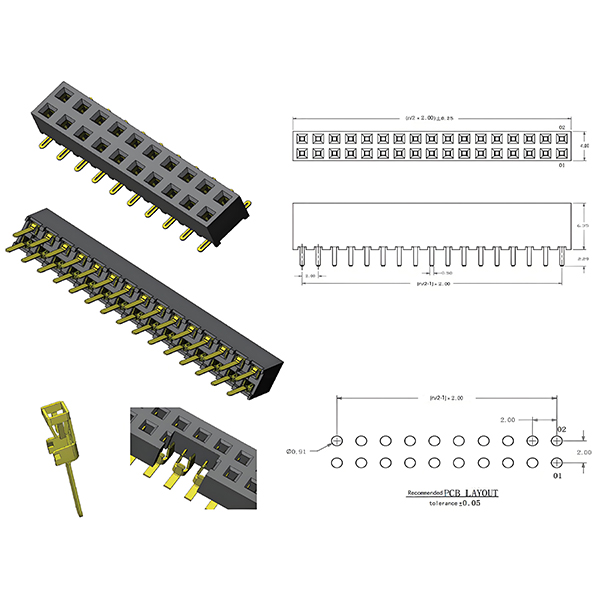

Серия Pin Header — разъём с шагом 2.0 мм (Высокоскоростные электрические соединители)

Серия Pin Header — разъём с шагом 2.0 мм (Высокоскоростные электрические соединители) -

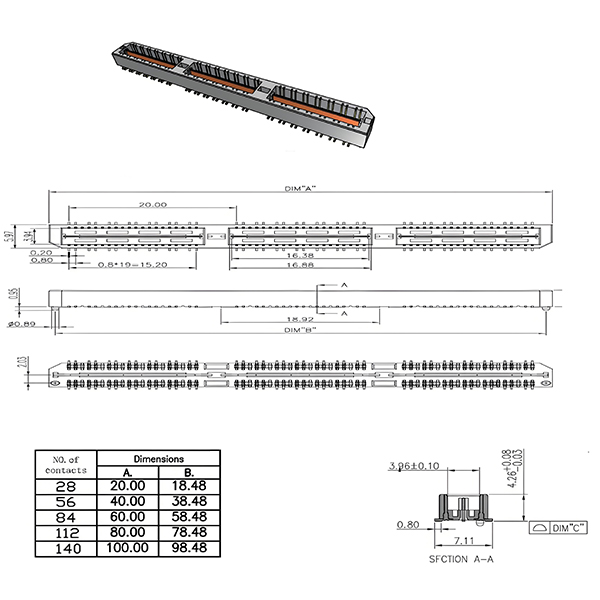

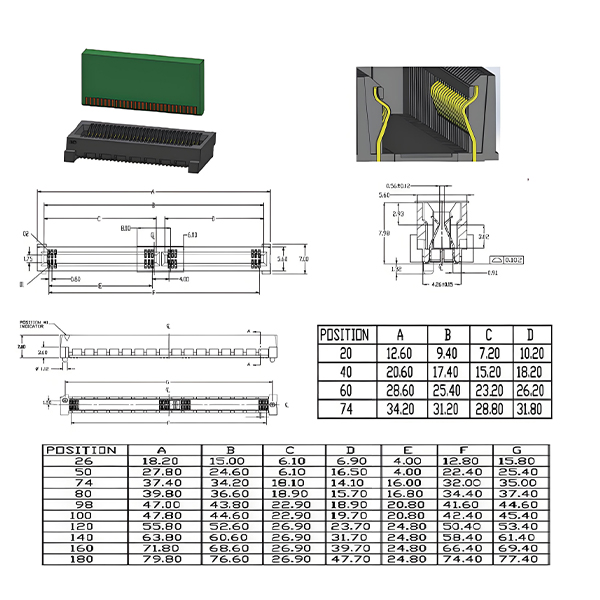

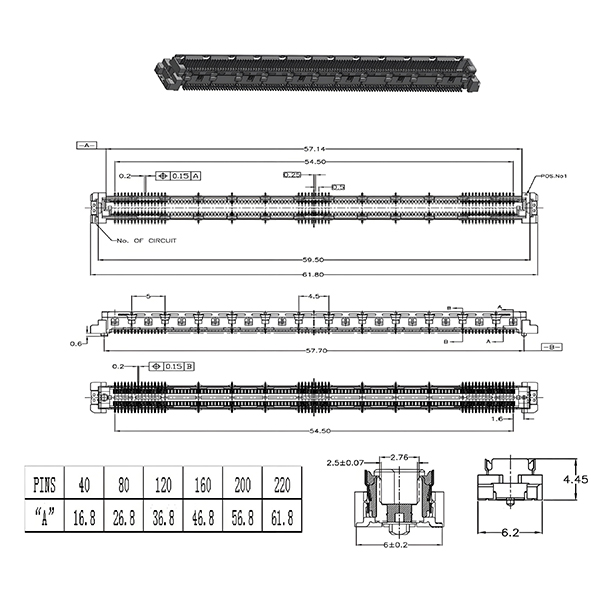

Серия Gold Finger — розетка с шагом 0,80 мм (Высокоскоростные электрические разъёмы передачи данных)

Серия Gold Finger — розетка с шагом 0,80 мм (Высокоскоростные электрические разъёмы передачи данных) -

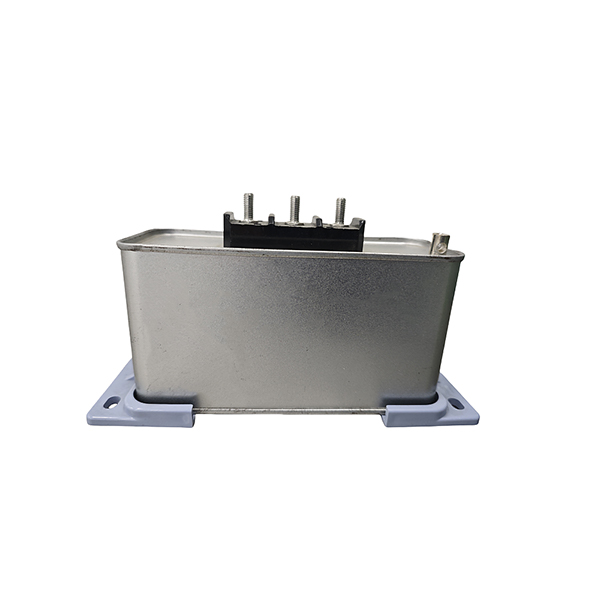

Самовосстанавливающийся низковольтный параллельный конденсатор(Компенсационный тип с раздельной установкой)

Самовосстанавливающийся низковольтный параллельный конденсатор(Компенсационный тип с раздельной установкой) -

Серия с круглым отверстием – шаг 0,80 мм

Серия с круглым отверстием – шаг 0,80 мм -

Литий-полимерный аккумулятор для дронов UAV (13000 мАч)

Литий-полимерный аккумулятор для дронов UAV (13000 мАч) -

Круглый электрический соединитель (серия 599, тип II)

Круглый электрический соединитель (серия 599, тип II) -

Серия COM-E – шаг 0,50 мм

Серия COM-E – шаг 0,50 мм -

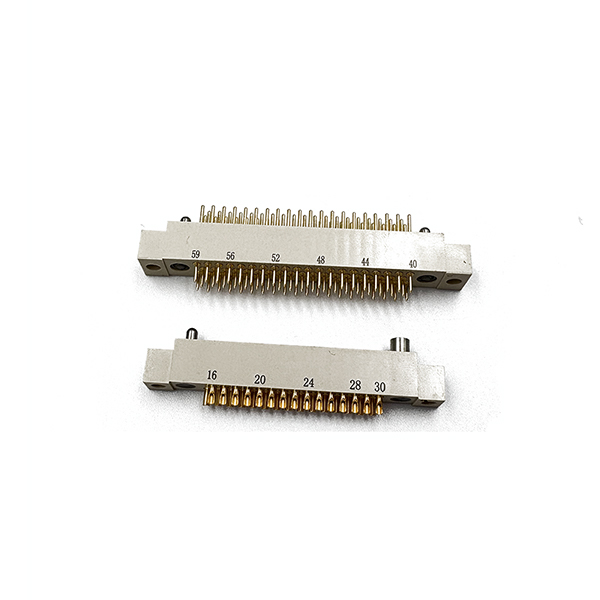

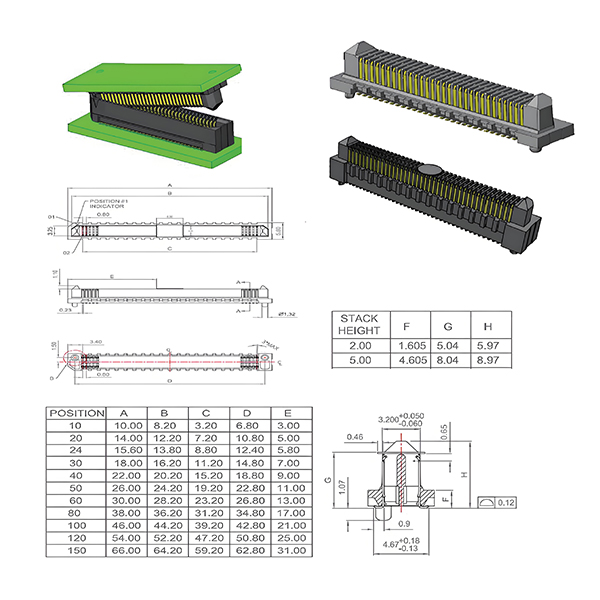

CRM Серия — Прямоугольные разъёмы для печатных плат

CRM Серия — Прямоугольные разъёмы для печатных плат -

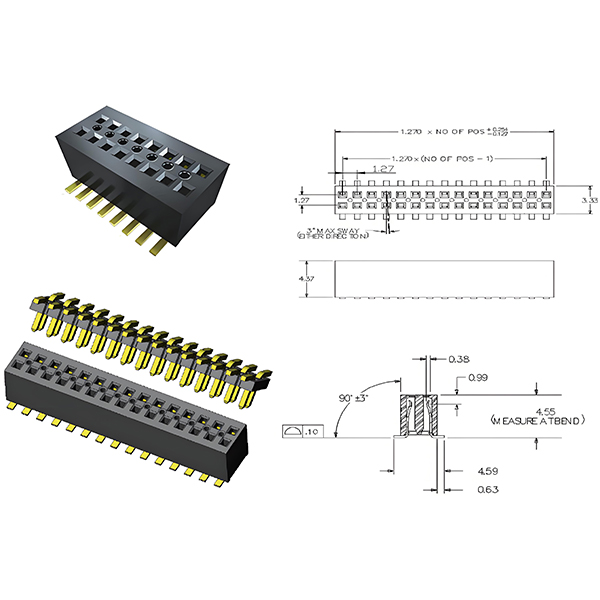

Серия Pin Header — разъём с шагом 1.27 мм

Серия Pin Header — разъём с шагом 1.27 мм -

Мужские и женские серии одного корпуса —шаг 0,80 мм вилка и гнездо одного корпуса (Электрические разъемы высокоскоростной передачи)

Мужские и женские серии одного корпуса —шаг 0,80 мм вилка и гнездо одного корпуса (Электрические разъемы высокоскоростной передачи) -

Серия 800X – шаг 0,80 мм

Серия 800X – шаг 0,80 мм

Связанный поиск

Связанный поиск- Ведущий покупатель высокоскоростных разъемов

- Ведущий поставщик высокоскоростных соединителей плата-плата

- Производители мощных разъемов

- Производитель промышленных силовых разъемов

- Литий-железо-фосфатная батарея

- Цены на источники питания для аварийного запуска автомобилей

- Круглый разъём

- Завод по производству литий-ионных аккумуляторов 3.7 В

- Производители литиевых батарей 3.7 В

- Завод по производству кабельных сборок SMA Female to SMA Female